In die proses van operasie word kakebeenplaat dikwels gedra, wat die normale werkverrigting van kakebeenbreker beïnvloed. Hierdie referaat bestudeer die lae-koolstoflegeringstaalmateriaal van kaakbreker, en bespreek die veranderingswet van kaakplaathardheid en slytasieweerstand, om die blustemperatuur te bepaal wanneer kaakplaatslytasieweerstand 'n goeie vlak bereik.

Seleksie van kakebeen materiaal

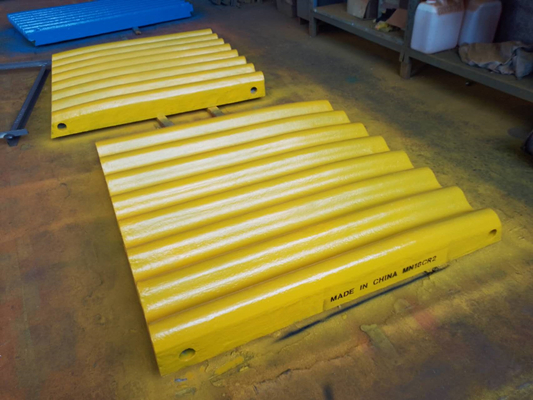

1. In die vervaardiging is die beweegbare kakebeenplaat en vaste kakebeenplaat gemaak van slytvaste hoë mangaanstaal, die hooflagervoering en eksentrieke draervoering is van gegote babbitt-legering gemaak, en die kakebeenplaat is van gietyster om sy duursaamheid. Die kakebeenplaat van die kakebeenbreker moet in diens wees onder slytvaste, slagvaste en hoë taai toestande. Verskillende vervaardigers gebruik verskillende kakebeenplaatmateriale, soos hoë mangaanstaal, medium mangaanstaal, legeringsgietyster, mediumkoolstof lae legerings slytvaste staal en hoë chroom gietyster.

2. Medium-koolstof lae-legering slytvaste staal word verkry deur 'n verskeidenheid van allooi elemente soos Cr, Si, Mn, Mo, V by te voeg op die basis van medium-koolstof staal, en die totale legering inhoud is minder as 5 %. Hierdie soort medium-koolstof lae-legering slytvaste staal kan verskillende koolstofinhoud en legeringselementinhoud behoorlik aanpas, sodat dit met verskillende hittebehandelingsprosesse ooreenstem om verskillende meganiese eienskappe te verkry, sodat dit meer aandag en toepassing getrek het. In hierdie referaat is die slytasieweerstand van medium koolstof lae legering ZG42Mn2Si1REB bestudeer, en die veranderingswet van hardheid en slytasieweerstand met blustemperatuur is bespreek, en 'n beter hittebehandelingsproses is verkry.

Tdie keuse van hittebehandelingsproses

Volgens die kenmerke van ZG42Mn2Si1REB-staal het die martensietstruktuur wat na blus verkry word, hoër hardheid en beter slytasieweerstand. Drie temperatuurpunte van 870 ℃, 900 ℃ en 930 ℃ word gekies vir hittebehandeling, en die tempereringstemperatuur is eenvormig vasgestel op 230 ℃. Omdat die materiaal nie Mo-element bevat nie, word 5% Nacl-oplossing vir verkoeling gebruik om die verhardbaarheid te verseker.

Resultate en ontleding

1. Invloed van blustemperatuur op hardheid en slytasieweerstand

Die hardheid van monsters wat by verskillende temperature geblus is, is gemeet deur HR-150A Rockwell-hardheidsmeter, wat elke keer 5 punte meet en dan die gemiddelde waarde neem. Daar is gevind dat met die verhoging van blustemperatuur, die blushardheid eers toegeneem en dan afgeneem het. Wanneer die blustemperatuur 870 ℃ is, is die hardheid HRC53. Wanneer die blustemperatuur tot 900 ℃ styg, styg die hardheid ook tot HRC55. Dit kan gesien word dat die hardheid toeneem met die toename van temperatuur; Wanneer die temperatuur aanhou styg tot 930 ℃, verminder die hardheid tot HRC54, en daar kan gevind word dat die hardheid hoër is wanneer dit by 900 ℃ geblus word. Daarom, met die toename in temperatuur, neem die slytasie gewigsverlies af. Wanneer die temperatuur aanhou styg tot 930 ℃, neem die slytasie gewigsverlies toe tot 3.5mg. Dit kan gesien word dat wanneer dit by 900 ℃ geblus word, die hardheid daarvan hoog is en die slytasie gewigsverlies ontbreek. Die mediumkoolstof lae legering slytvaste staal ZG42Mn2Si1REB het goeie slytasieweerstand, wat ook wys dat die proses op hierdie tydstip die korrekte hittebehandelingsproses is.

2. Vergelyking van slytasieweerstand tussen mediumkoolstof lae legering en hoë mangaanstaal

Om die voortreflike slytasieweerstand van medium-koolstoflegeringsstaal ZG42Mn2Si1REB te illustreer, word hierdie materiaal vergelyk met hoë mangaanstaal ZGMn13. Onder hulle is ZG42Mn2Si1REB getoets volgens die bogenoemde tegnologiese toestande van blus by 900 ℃ en tempering by 230 ℃, en hoë mangaanstaal ZGMn13 is met waterharding behandel. Die eksperimentele resultate toon dat die slytasieweerstand van eersgenoemde 1,5 keer dié van laasgenoemde is, wat aandui dat die kakebeenplaat van mediumkoolstof lae legeringstaal die potensiaal van die materiaal ten volle uitgeoefen het en uitstekende slytweerstand onder behoorlike hittebehandelingstoestande het.

Wat die materiaalkoste betref, bevat hoë mangaanstaal tot 13% Mn, dus moet dit baie legeringselemente verbruik. In vergelyking met hoë mangaanstaal, bevat mediumkoolstof lae legeringstaal ZG42Mn2Si1REB slegs 3% ~ 4% legeringselemente, en bevat nie duur Cr- en Mo-elemente nie, so dit het 'n hoë prys mededingende voordeel. Daarbenewens, met inagneming van die hittebehandelingsproses, word die medium-koolstof lae legeringstaal by 900 ℃ geblus en teen 230 ℃ getemper, terwyl die waterverhardingsbehandeling van hoë mangaanstaal dikwels 1000 ℃ oorskry, dus is die blustemperatuur van eersgenoemde laer, die verhittingstyd is korter, en die energiebesparende effek is merkwaardiger. Die beter hittebehandelingsproses is toegepas op die kakebeenplaat van breker, wat natuurlik die slytasieweerstand verbeter het, en die vervangingsiklus van kakebeenplaat is van 150d tot 225d verleng, met ooglopende ekonomiese voordele.

Deur navorsing oor die slytasieweerstand van die kakebeenplaat van medium-koolstof-lae-legeringsstaal van kaakbreker, toon die resultate dat wanneer dit by 900 ℃ geblus word, die mikrostruktuur na blus martensiet is, op hierdie tydstip is die hardheid hoër, die slytasiegewig verlies is laer, en die slytasie weerstand is beter.

Shanvim as 'n wêreldwye verskaffer van breker-draonderdele, vervaardig ons kegelbreker-draonderdele vir verskillende handelsmerke brekers. Ons het meer as 20 jaar se geskiedenis op die gebied van CRUSHER WEAR PARTS. Sedert 2010 het ons na Amerika, Europa, Afrika en ander lande in die wêreld uitgevoer.

Postyd: 23-Sep-2022