أثناء عملية التشغيل، غالبًا ما يتم تآكل لوحة الفك، مما يؤثر على الأداء الطبيعي للكسارة الفكية. يدرس هذا البحث مادة سبائك الصلب منخفضة الكربون للكسارة الفكية، ويناقش قانون تغيير صلابة لوحة الفك ومقاومة التآكل، وذلك لتحديد درجة حرارة التبريد عندما تصل مقاومة تآكل لوحة الفك إلى مستوى جيد.

اختيار المواد الفك

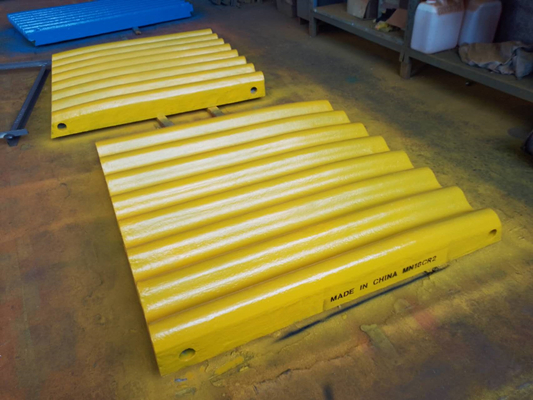

1. في التصنيع، لوحة الفك المتحركة ولوحة الفك الثابتة مصنوعة من فولاذ المنغنيز العالي المقاوم للتآكل، وبطانة المحمل الرئيسية وبطانة المحمل اللامركزية مصنوعة من سبائك بابيت المصبوبة، ولوحة الفك مصنوعة من الحديد الزهر لتحسين متانة. يجب أن تكون اللوحة الفكية للكسارة الفكية في الخدمة تحت ظروف مقاومة التآكل والصدمات والمتانة العالية. يستخدم المصنعون المختلفون مواد مختلفة لألواح الفك، مثل الفولاذ عالي المنغنيز، والفولاذ ذو المنغنيز المتوسط، وسبائك الحديد الزهر، والفولاذ المقاوم للتآكل ذو السبائك المنخفضة الكربون المتوسط، والحديد الزهر عالي الكروم.

2. يتم الحصول على الفولاذ المقاوم للتآكل منخفض الكربون متوسط الكربون عن طريق إضافة مجموعة متنوعة من عناصر السبائك مثل Cr، Si، Mn، Mo، V على أساس الفولاذ متوسط الكربون، ويكون إجمالي محتوى السبائك أقل من 5 %. هذا النوع من الفولاذ المقاوم للتآكل ذو السبائك المنخفضة الكربون المتوسط يمكنه ضبط محتوى الكربون المختلف ومحتوى عناصر السبائك بشكل صحيح، لذلك يمكن مطابقته مع عمليات المعالجة الحرارية المختلفة للحصول على خواص ميكانيكية مختلفة، لذلك فقد جذب المزيد من الاهتمام والتطبيق. في هذا البحث، تمت دراسة مقاومة التآكل للسبائك منخفضة الكربون المتوسطة ZG42Mn2Si1REB، وتمت مناقشة قانون تغيير الصلابة ومقاومة التآكل مع درجة حرارة التبريد، وتم الحصول على عملية معالجة حرارية أفضل.

Tهو اختيار عملية المعالجة الحرارية

وفقًا لخصائص الفولاذ ZG42Mn2Si1REB، فإن هيكل المارتينسيت الذي تم الحصول عليه بعد التبريد يتمتع بصلابة أعلى ومقاومة أفضل للتآكل. يتم اختيار ثلاث نقاط درجة حرارة 870 درجة مئوية، 900 درجة مئوية و930 درجة مئوية للمعالجة الحرارية، ويتم تثبيت درجة حرارة التقسية بشكل موحد عند 230 درجة مئوية. نظرًا لأن المادة لا تحتوي على عنصر Mo، فمن أجل ضمان التصلب، يتم استخدام محلول Nacl بنسبة 5% للتبريد.

النتائج والتحليل

1. تأثير درجة حرارة التبريد على الصلابة ومقاومة التآكل

تم قياس صلابة العينات المسقية عند درجات حرارة مختلفة بجهاز قياس الصلادة HR-150A Rockwell بقياس 5 نقاط في كل مرة ومن ثم أخذ القيمة المتوسطة. لقد وجد أنه مع زيادة درجة حرارة التبريد، تزداد صلابة التبريد أولاً ثم تنخفض. عندما تكون درجة حرارة التبريد 870 درجة مئوية، فإن الصلابة تكون HRC53. عندما ترتفع درجة حرارة التبريد إلى 900 درجة مئوية، ترتفع الصلابة أيضًا إلى HRC55. ويمكن ملاحظة أن الصلابة تزداد مع زيادة درجة الحرارة؛ عندما تستمر درجة الحرارة في الزيادة إلى 930 درجة مئوية، تنخفض الصلابة إلى HRC54، ويمكن العثور على أن الصلابة تكون أعلى عند التسقية عند 900 درجة مئوية. لذلك، مع زيادة درجة الحرارة، ينخفض \u200b\u200bفقدان الوزن أثناء التآكل. عندما تستمر درجة الحرارة في الارتفاع إلى 930 درجة مئوية، يزداد فقدان الوزن إلى 3.5 ملجم. يمكن ملاحظة أنه عند التسقية عند درجة حرارة 900 درجة مئوية، تكون صلابتها عالية ويكون فقدان الوزن منخفضًا. يتمتع الفولاذ المقاوم للتآكل ذو السبائك المنخفضة الكربون المتوسطة ZG42Mn2Si1REB بمقاومة تآكل جيدة، مما يوضح أيضًا أن العملية في هذا الوقت هي عملية المعالجة الحرارية الصحيحة.

2. مقارنة مقاومة التآكل بين السبائك المتوسطة منخفضة الكربون والفولاذ عالي المنغنيز

لتوضيح مقاومة التآكل الفائقة لسبائك الفولاذ متوسطة الكربون ZG42Mn2Si1REB، تمت مقارنة هذه المادة مع الفولاذ عالي المنغنيز ZGMn13. من بينها، تم اختبار ZG42Mn2Si1REB وفقًا للظروف التكنولوجية المذكورة أعلاه للتبريد عند 900 درجة مئوية والتلطيف عند 230 درجة مئوية، وتمت معالجة الفولاذ عالي المنغنيز ZGMn13 بتقوية الماء. أظهرت النتائج التجريبية أن مقاومة التآكل للأولى تبلغ 1.5 مرة من الأخيرة، مما يشير إلى أن لوحة الفك المصنوعة من الفولاذ منخفض الكربون متوسط الكربون قد استخدمت إمكانات المادة بالكامل ولديها مقاومة تآكل ممتازة في ظل ظروف المعالجة الحرارية المناسبة.

وبقدر ما يتعلق الأمر بتكلفة المواد، فإن الفولاذ عالي المنغنيز يحتوي على ما يصل إلى 13% من المنغنيز، لذلك يحتاج إلى استهلاك الكثير من عناصر السبائك. بالمقارنة مع الفولاذ عالي المنغنيز، يحتوي الفولاذ ذو السبائك المنخفضة الكربون المتوسط ZG42Mn2Si1REB على 3% ~ 4% فقط من عناصر السبائك، ولا يحتوي على عناصر Cr وMo باهظة الثمن، لذلك فهو يتمتع بميزة تنافسية عالية السعر. بالإضافة إلى ذلك، مع الأخذ في الاعتبار عملية المعالجة الحرارية، يتم تسقية سبائك الفولاذ متوسطة الكربون المنخفضة عند درجة حرارة 900 درجة مئوية وتلطيفها عند درجة حرارة 230 درجة مئوية، في حين أن معالجة تشديد الماء للفولاذ عالي المنغنيز غالبًا ما تتجاوز 1000 درجة مئوية، وبالتالي فإن درجة حرارة التبريد للأول تكون أقل. وقت التسخين أقصر، وتأثير توفير الطاقة أكثر وضوحًا. تم تطبيق عملية المعالجة الحرارية الأفضل على اللوحة الفكية للكسارة، مما أدى بشكل واضح إلى تحسين مقاومة التآكل، وتم تمديد دورة استبدال اللوحة الفكية من 150d إلى 225d، مع فوائد اقتصادية واضحة.

من خلال البحث عن مقاومة التآكل للوحة الفك للفولاذ متوسط الكربون منخفض السبائك للكسارة الفكية، أظهرت النتائج أنه عند التسقية عند 900 درجة مئوية، تكون البنية المجهرية بعد التسقية عبارة عن مارتنسيت، وفي هذا الوقت، تكون الصلابة أعلى، ووزن التآكل الخسارة أقل، ومقاومة التآكل أفضل.

Shanvim كمورد عالمي للأجزاء القابلة للتآكل للكسارة، نقوم بتصنيع أجزاء الكسارة المخروطية لمختلف العلامات التجارية للكسارات. لدينا أكثر من 20 عامًا من التاريخ في مجال قطع غيار الكسارات. منذ عام 2010، قمنا بالتصدير إلى أمريكا وأوروبا وأفريقيا وبلدان أخرى في العالم.

وقت النشر: 23 سبتمبر 2022