ПРОДУКТИ

ЛЕНТА С ВИСОКО МАНГАН

Описание

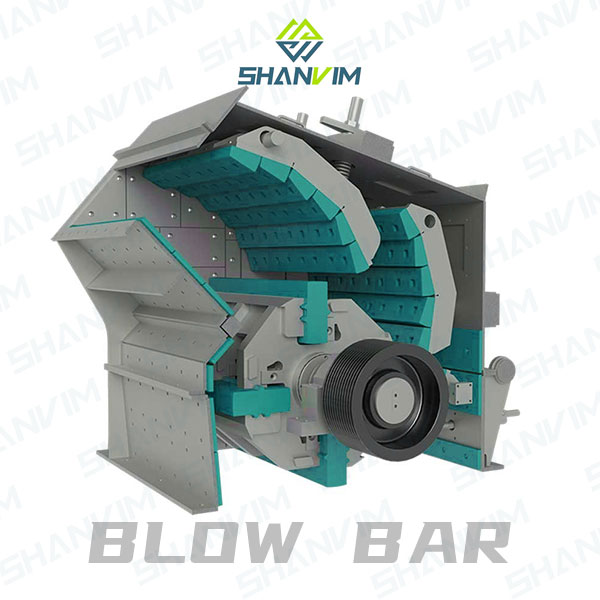

Барове за издухванеса дебели метални плочи, обикновено някаква смес от хром, които са изковани с цел ефективно разграждане на материал като асфалт, бетон, варовик и др.

Бар за издухванее критична част по време на процеса на раздробяване сударник с хоризонтален вал. Материалите на издухващите пръти обикновено се избират според функцията на ударната трошачка.

Когато са монтирани в хоризонталните ударни трошачки, в тях се вкарват ударни прътиротори се върти при високи скорости, карайки целия роторен възел да се върти многократно, удряйки материала. По време на този процес,ударна лентаразбива материалите, докато достигне подходящия размер, за да падне презкамера на ударна трошачка.

Оригинални алтернативни резервни части - ударни ударни трошачки, произведени от SHANVIM

SHANVIM® предлага различни дизайни и произвежда различни решения за ударна греда за широка гама OEM марки хоризонтални ударни трошачки, включително: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay и други . ШАНВИМ®"Истинска алтернатива"ударните пръти са проектирани да удължат живота на износване, да осигурят перфектен взаимозаменяем монтаж за вашия ударен елемент и да увеличат производствените нива, докатонамаляване на разходите за тон.

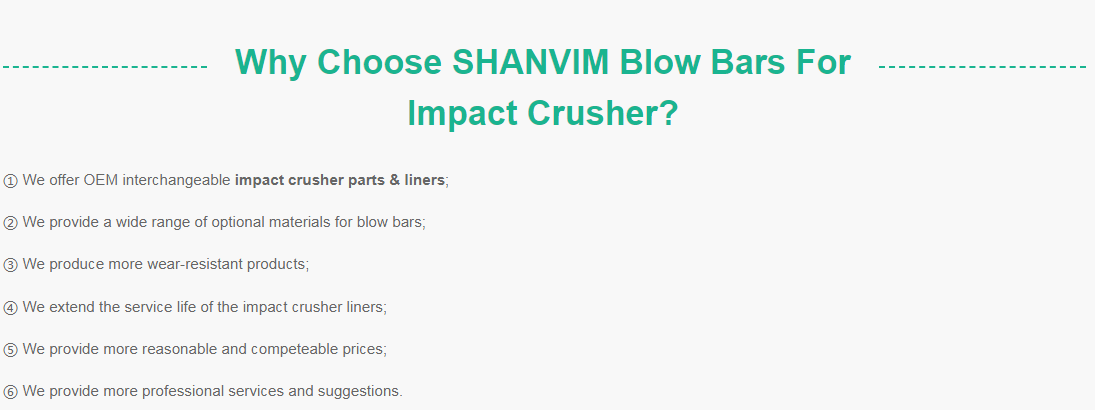

SHANVIM® Алтернативни пръчки за издухване, налични за моделите по-долу Свийте

Както стационарната, така и подвижната челюстна матрица могат да бъдат с плоска повърхност или гофрирана. Като цяло челюстните пластини са изработени от стомана с високо съдържание на манган, която е доминиращият износващ се материал. Стоманата с високо съдържание на манган е известна още катоМанганова стомана Hadfield, стомана, чието съдържание на манган е много високо и която притежавааустенитни свойства. Такива плочи са не само изключително здрави, но и доста пластични и се втвърдяват при работа.

Ние предлагаме челюстни плочи в 13%, 18% и 22% степени на манган с хром, вариращ от 2%-3%. Вижте таблицата по-долу за нашите свойства на челюстната матрица с високо съдържание на манган:

Металургия на продухващите пръти

Издухващите щанги за трошачки SHANVIM се предлагат в различни металургии, за да задоволят вашите уникални нужди от трошене. Гамата от металургии включва манган, нисък хром, среден хром, висок хром, мартензитна и композитна керамика.

Както е показано на фигурата, увеличаването на устойчивостта на износване (твърдостта) на стоманата обикновено е придружено от намаляване на якостта (устойчивостта на удар) на материала.

МАНГАНОВА СТОМАНА

Износоустойчивостта на манганова стомана с аустенитна структура се дължи на явлението закаляване при работа. Натоварването от удар и натиск води до втвърдяване на аустенитната структура на повърхността. Първоначалната твърдост на манганова стомана е прибл. 20 HRC. Якостта на удар е прибл. 250J/cm².

След работното втвърдяване първоначалната твърдост може да достигне до прибл. 50 HRC. По-дълбоко поставените, все още не закалени слоеве осигуряват голяма издръжливост на тази стомана. Дълбочината и твърдостта на закалените повърхности зависят от приложението и вида на мангановата стомана.

Манганова стомана има дълга история. Днес тази стомана се използва най-вече за челюсти на трошачки, конуси за трошане и черупки за трошане (обшивки и облицовки на купи). В ударната трошачка е препоръчително да се използват манганови издухващи лостове само при раздробяване на по-малко абразивен и много голям захранващ материал (напр. варовик).

ХРОМИРАНА СТОМАНА

При хромираната стомана въглеродът е химически свързан под формата на хромов карбид. Устойчивостта на износване на хромираната стомана се основава на тези твърди карбиди на твърдата матрица, при което движението се възпрепятства от измествания, което осигурява висока степен на якост, но в същото време по-малко издръжливост.

За да се предотврати крехкостта на материала, ударните пръти трябва да бъдат термично обработени. При това трябва да се следи точно да се спазват параметрите на температурата и времето на отгряване. Хромираната стомана обикновено има твърдост от 60 до 64 HRC и много ниска якост на удар от 10 J/cm².

За да се предотврати счупване на ударни щанги от хромирана стомана, не трябва да има нечупливи елементи в захранващия материал.

SHANVIM Chorme Blow Bars Elements

| Химически състав на леярския материал с високо съдържание на хром | |||||||||

| Код Елем | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2,0-3,3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

МАРТЕНСИТНА СТОМАНА

Мартензитът е напълно наситен с въглерод вид желязо, което се получава чрез бързо охлаждане. Едва при последваща топлинна обработка въглеродът се отстранява от мартензита, което подобрява якостта и износоустойчивостта. Твърдостта на тази стомана варира между 44 до 57 HRC и якостта на удар между 100 и 300 J/cm².

По този начин, по отношение на твърдостта и якостта, мартензитните стомани се намират между манганова стомана и хромирана стомана. Те се използват, ако ударното натоварване е твърде малко за втвърдяване на мангановата стомана и/или се изисква добра устойчивост на износване заедно с добра устойчивост на ударно напрежение.

МЕТАЛНА МАТРИЦА С КЕРАМИЧНИ КОМПОЗИТИ

Композитите с метална матрица съчетават високата устойчивост на металната матрица с изключително твърда керамика. В процеса се произвеждат порести преформи, изработени от керамични частици. Металната стопена маса прониква в порестата керамична мрежа. Опитът и знанията са специфични за процеса на леене, при който два различни материала - стомана с дебелина 7,85 g/cm³ и керамика с дебелина 1-3 g/cm³ - се комбинират и има цялостна инфилтрация.

Тази комбинация прави ударните пръти особено устойчиви на износване, но в същото време много устойчиви на удар. С издухващи пръти, изработени от композити от областта на керамиката, може да се постигне експлоатационен живот, който е три до пет пъти по-дълъг от този на мартензитната стомана.