В процеса на работа челюстната плоча често се износва, което влияе върху нормалната работа на челюстната трошачка. Тази статия изучава материала от нисковъглеродна легирана стомана на челюстната трошачка и обсъжда закона за промяна на твърдостта на челюстната плоча и устойчивостта на износване, така че да се определи температурата на закаляване, когато устойчивостта на челюстната плоча на износване достигне добро ниво.

Избор на материал за челюст

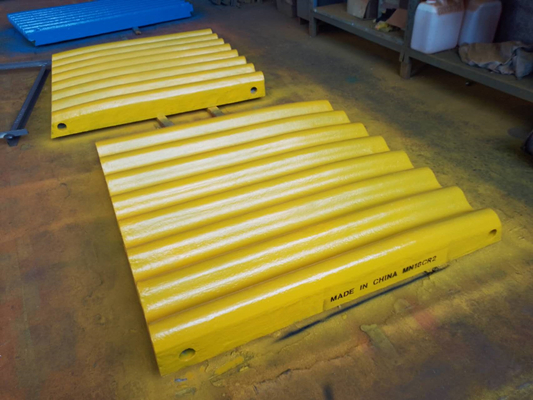

1. В производството подвижната челюстна плоча и неподвижната челюстна плоча са изработени от устойчива на износване стомана с високо съдържание на манган, основната лагерна втулка и ексцентричната лагерна втулка са изработени от лята бабитова сплав, а челюстната плоча е изработена от чугун, за да се подобри нейната издръжливост. Челюстната плоча на челюстната трошачка трябва да работи при условия, устойчиви на износване, удар и висока издръжливост. Различните производители използват различни материали за челюстни плочи, като стомана с високо съдържание на манган, стомана със средно съдържание на манган, легиран чугун, средно въглеродна нисколегирана износоустойчива стомана и чугун с високо съдържание на хром.

2. Средно въглеродна нисколегирана износоустойчива стомана се получава чрез добавяне на различни легирани елементи като Cr, Si, Mn, Mo, V на базата на средно въглеродна стомана и общото съдържание на сплав е по-малко от 5 %. Този вид средно въглеродна нисколегирана износоустойчива стомана може правилно да регулира различно съдържание на въглерод и съдържание на легиращи елементи, така че да може да се съчетае с различни процеси на топлинна обработка, за да се получат различни механични свойства, така че привлича повече внимание и приложение. В тази статия е изследвана устойчивостта на износване на средно въглеродна нисколегирана сплав ZG42Mn2Si1REB и е обсъден законът за промяна на твърдостта и устойчивостта на износване с температурата на охлаждане и е получен по-добър процес на термична обработка.

Tизбор на процес на термична обработка

Според характеристиките на стоманата ZG42Mn2Si1REB мартензитната структура, получена след закаляване, има по-висока твърдост и по-добра устойчивост на износване. Три температурни точки от 870℃, 900℃ и 930℃ са избрани за термична обработка, а температурата на темпериране е равномерно фиксирана на 230℃. Тъй като материалът не съдържа елемент Mo, за да се осигури втвърдяемост, за охлаждане се използва 5% разтвор на Nacl.

Резултати и анализ

1. Влияние на температурата на закаляване върху твърдостта и износоустойчивостта

Твърдостта на образци, закалени при различни температури, се измерва с HR-150A Rockwell твърдомер, като всеки път се измерват 5 точки и след това се взема средната стойност. Установено е, че с повишаване на температурата на закаляване, твърдостта на закаляване първо се увеличава и след това намалява. Когато температурата на охлаждане е 870 ℃, твърдостта е HRC53. Когато температурата на охлаждане се повиши до 900 ℃, твърдостта също се повишава до HRC55. Може да се види, че твърдостта се увеличава с повишаване на температурата; Когато температурата продължи да се повишава до 930 ℃, твърдостта намалява до HRC54 и може да се установи, че твърдостта е по-висока, когато се охлажда при 900 ℃. Следователно, с повишаване на температурата, загубата на тегло при износване намалява. Когато температурата продължава да се повишава до 930 ℃, загубата на тегло при износване се увеличава до 3,5 mg. Може да се види, че когато е закален при 900 ℃, неговата твърдост е висока и загубата на тегло при износване липсва. Средно въглеродната нисколегирана износоустойчива стомана ZG42Mn2Si1REB има добра устойчивост на износване, което също показва, че процесът в момента е правилният процес на термична обработка.

2. Сравнение на устойчивостта на износване между средно въглеродна нисколегирана и високоманганова стомана

За да се илюстрира превъзходната устойчивост на износване на средно въглеродна легирана стомана ZG42Mn2Si1REB, този материал се сравнява със стомана с високо съдържание на манган ZGMn13. Сред тях ZG42Mn2Si1REB беше тестван съгласно горепосочените технологични условия на закаляване при 900 ℃ и темпериране при 230 ℃, а високо манганова стомана ZGMn13 беше обработена с водно закаляване. Експерименталните резултати показват, че устойчивостта на износване на първото е 1,5 пъти по-голяма от тази на второто, което показва, че челюстната плоча от средно въглеродна нисколегирана стомана е упражнила напълно потенциала на материала и има отлична износоустойчивост при подходящи условия на термична обработка.

Що се отнася до цената на материала, стоманата с високо съдържание на манган съдържа до 13% Mn, така че трябва да консумира много легиращи елементи. В сравнение със стоманата с високо съдържание на манган, средно въглеродната нисколегирана стомана ZG42Mn2Si1REB съдържа само 3%~4% легиращи елементи и не съдържа скъпи Cr и Mo елементи, така че има конкурентно предимство с висока цена. В допълнение, като се има предвид процеса на термична обработка, средно въглеродната нисколегирана стомана се охлажда при 900 ℃ и се темперира при 230 ℃, докато обработката с водно закаляване на стомана с високо съдържание на манган често надвишава 1000 ℃, така че температурата на охлаждане на първата е по-ниска, времето за нагряване е по-кратко и ефектът от пестенето на енергия е по-забележителен. По-добрият процес на термична обработка беше приложен към челюстната плоча на трошачката, което очевидно подобри устойчивостта на износване и цикълът на смяна на челюстната плоча беше удължен от 150d на 225d, с очевидни икономически ползи.

Чрез изследване на устойчивостта на износване на челюстната плоча от средно въглеродна нисколегирана стомана на челюстна трошачка, резултатите показват, че когато се охлажда при 900 ℃, микроструктурата след охлаждане е мартензитна, по това време твърдостта е по-висока, теглото на износване загубата е по-ниска и устойчивостта на износване е по-добра.

Shanvim като глобален доставчик на износващи се части за трошачки, ние произвеждаме износващи се части за конусни трошачки за различни марки трошачки. Имаме повече от 20 години история в областта на ИЗНОСЯЕМИТЕ ЧАСТИ ЗА ДРОБИЧКИ. От 2010 г. изнасяме в Америка, Европа, Африка и други страни по света.

Време на публикуване: 23 септември 2022 г