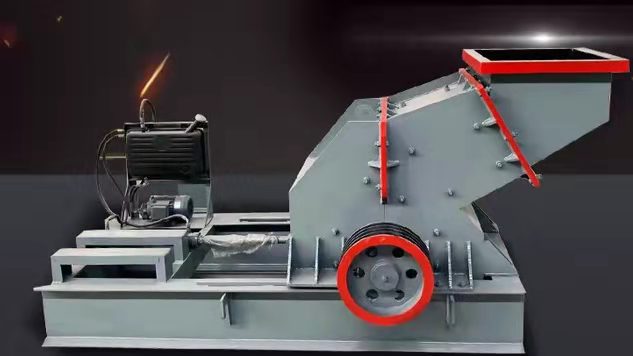

বালি তৈরির মেশিন হল মেশিনে তৈরি বালি, বিয়ারিং, রোটর, ইমপ্যাক্ট ব্লক এবং ইমপেলার তৈরির প্রধান সরঞ্জাম। বালি তৈরির মেশিনটি সঠিকভাবে পরিচালনা করা, ব্যবহারের সময় নিয়মিত মূল অংশগুলি বজায় রাখা এবং মেরামত করা খুবই গুরুত্বপূর্ণ। বালি তৈরির মেশিনের শুধুমাত্র যুক্তিসঙ্গত ব্যবহার এবং রক্ষণাবেক্ষণই এর উত্পাদন দক্ষতা এবং পরিষেবা জীবনকে দীর্ঘায়িত করতে পারে।

বালি তৈরির মেশিন চালু করার সময় নো-লোড হতে হবে। যখন এটি শুরু হয়, ক্রাশিং চেম্বারে কিছু উপাদান অবশিষ্ট থাকলে অতিরিক্ত চাপের কারণে বৈদ্যুতিক যন্ত্রপাতি সম্ভবত পুড়ে যাবে এবং এমনকি ক্রাশারের অন্যান্য ক্ষতিও ঘটাবে। অতএব, শুরু করার আগে প্রথমে ক্রাশিং চেম্বারের ধ্বংসাবশেষ পরিষ্কার করুন, নো-লোড চালিয়ে যান এবং তারপরে ভিতরে উপকরণ রাখুন। এবং পরবর্তী আমরা আপনাকে দেখাব কিভাবে বালি তৈরির মেশিনটি বজায় রাখা এবং মেরামত করা যায়।

1. ভারবহন

বালি তৈরির মেশিনের ভারবহন সম্পূর্ণ লোড গ্রহণ করে। নিয়মিত তৈলাক্তকরণ রক্ষণাবেক্ষণ সরাসরি সরঞ্জামের পরিষেবা জীবন এবং অপারেটিং গতিকে প্রভাবিত করে। অতএব, নিয়মিত তৈলাক্তকরণ রাখুন এবং প্রতিশ্রুতি দিন যে লুব্রিকেটিং তেল অবশ্যই পরিষ্কার এবং ভাল সিল করা উচিত। এটা নির্দেশ মান সঙ্গে কঠোরভাবে ব্যবহার করা আবশ্যক.

ভারবহনের খারাপ কাজ সরাসরি বালি তৈরির মেশিনের পরিষেবা জীবন এবং দক্ষতাকে প্রভাবিত করবে। অতএব, আমাদের এটি যত্ন সহকারে ব্যবহার করা দরকার, নিয়মিত এটি পরীক্ষা করা এবং বজায় রাখা। যখন বিয়ারিং 400 ঘন্টা কাজ করে তখন আমাদের ভিতরে উপযুক্ত লুব্রিকেটিং তেল ইনজেকশন করতে হবে, 2000 ঘন্টা কাজ করলে পরিষ্কার করতে হবে এবং 7200 ঘন্টা কাজ করলে একটি নতুন প্রতিস্থাপন করতে হবে।

2. রটার

রটার হল সেই অংশ যা বালি তৈরির মেশিনকে উচ্চ গতিতে ঘোরাতে চালিত করে। উত্পাদনে, রটারের উপরের, ভিতরের এবং নীচের প্রান্তগুলি পরা হওয়ার ঝুঁকিপূর্ণ। প্রতিদিন আমরা মেশিনের ক্রিয়াকলাপ পরীক্ষা করি এবং নিয়মিত পরীক্ষা করি যে ট্রান্সমিশন ত্রিভুজ বেল্টটি শক্ত করা হয়েছে কিনা। যদি এটি খুব ঢিলেঢালা বা খুব আঁটসাঁট হয়, তবে বেল্টটি গোষ্ঠীবদ্ধ এবং মিলিত হয়েছে তা নিশ্চিত করার জন্য এটি সঠিকভাবে সামঞ্জস্য করা উচিত, প্রতিটি গ্রুপের দৈর্ঘ্য যতটা সম্ভব সামঞ্জস্যপূর্ণ। অপারেশন চলাকালীন রটার ভারসাম্যহীন হলে কম্পন তৈরি হবে এবং রটার এবং বিয়ারিং পরা হবে।

3. প্রভাব ব্লক

ইমপ্যাক্ট ব্লক হল বালি তৈরির মেশিনের একটি অংশ যা কাজ করার সময় আরও গুরুতর পরিধান করে। পরিধানের কারণগুলি ইমপ্যাক্ট ব্লকের অনুপযুক্ত উপাদান নির্বাচন, অযৌক্তিক কাঠামোগত পরামিতি বা অনুপযুক্ত উপাদান বৈশিষ্ট্যগুলির সাথে সম্পর্কিত। বিভিন্ন ধরণের বালি তৈরির মেশিনগুলি বিভিন্ন প্রভাব ব্লকের সাথে সম্পর্কিত, তাই বালি তৈরির মেশিন এবং প্রভাব ব্লকগুলি মিলেছে তা নিশ্চিত করা প্রয়োজন। পরিধানও উপকরণের কঠোরতার সাথে সম্পর্কিত। যদি উপকরণের কঠোরতা এই মেশিনের ভারবহন পরিসীমা অতিক্রম করে, উপকরণ এবং প্রভাব ব্লকের মধ্যে ঘর্ষণ বৃদ্ধি পাবে, যার ফলে পরিধান হবে। উপরন্তু, প্রভাব ব্লক এবং প্রভাব প্লেট মধ্যে ফাঁক এছাড়াও সমন্বয় করা উচিত.

4. ইম্পেলার

ইম্পেলার বালি তৈরির মেশিনের অন্যতম গুরুত্বপূর্ণ অংশ এবং এটি একটি পরিধানের অংশও। ইম্পেলারকে রক্ষা করা এবং এর স্থায়িত্ব উন্নত করা শুধুমাত্র কাজের দক্ষতা উন্নত করতে পারে না কিন্তু বালি তৈরির মেশিনের পরিষেবা জীবনকেও দীর্ঘায়িত করতে পারে।

ইম্পেলার ডিভাইসের ঘূর্ণন দিকটি ফিড পোর্ট থেকে দেখা হিসাবে ঘড়ির কাঁটার বিপরীতে হওয়া উচিত, যদি তা না হয় তবে আমাদের বৈদ্যুতিক যন্ত্রপাতির তারের অবস্থান সামঞ্জস্য করা উচিত। খাওয়ানো স্থির এবং অবিচ্ছিন্ন হওয়া উচিত, এবং নদীর নুড়ির আকার কঠোরভাবে সরঞ্জামের প্রবিধান অনুযায়ী বেছে নেওয়া উচিত, বড় আকারের নদীর নুড়ি ভারসাম্য বজায় রাখবে এবং এমনকি ইম্পেলার পরিধানের ফলে। বন্ধ করার আগে খাওয়ানো বন্ধ করুন, অথবা এটি ইম্পেলারকে চূর্ণ করবে এবং ক্ষতি করবে। ইম্পেলার ডিভাইসের পরিধান পরিস্থিতি পরীক্ষা করা এবং উত্পাদনের স্বাভাবিক ক্রিয়াকলাপ নিশ্চিত করতে সময়মতো জীর্ণ ইম্পেলারটি প্রতিস্থাপন করাও প্রয়োজনীয়।

পোস্টের সময়: মার্চ-24-2022