Během provozu se čelisťová deska často opotřebovává, což ovlivňuje normální výkon čelisťového drtiče. Tento článek studuje materiál z nízkouhlíkové legované oceli čelisťového drtiče a pojednává o zákoně změny tvrdosti čelistí a odolnosti proti opotřebení, aby se určila teplota kalení, když odolnost destičky proti opotřebení dosáhne dobré úrovně.

Výběr materiálu čelistí

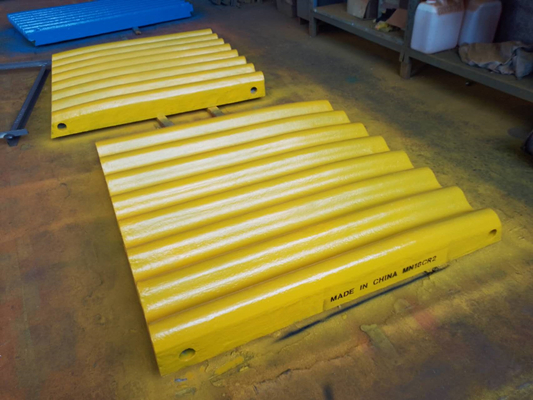

1. Při výrobě jsou pohyblivá čelisťová deska a pevná čelisťová deska vyrobeny z vysoce manganové oceli odolné proti opotřebení, hlavní ložisková vložka a excentrická ložisková vložka jsou vyrobeny z lité slitiny babbitt a čelisťová deska je vyrobena z litiny pro zlepšení její trvanlivost. Čelisťová deska čelisťového drtiče musí být v provozu za podmínek odolnosti proti opotřebení, nárazu a vysoké houževnatosti. Různí výrobci používají různé materiály čelistí, jako je ocel s vysokým obsahem manganu, ocel se středním obsahem manganu, legovaná litina, středně uhlíková nízkolegovaná ocel odolná proti opotřebení a litina s vysokým obsahem chrómu.

2. Středně uhlíková nízkolegovaná ocel odolná proti opotřebení se získává přidáním různých slitinových prvků, jako je Cr, Si, Mn, Mo, V na bázi středně uhlíkové oceli a celkový obsah slitiny je menší než 5 %. Tento druh středně uhlíkové nízkolegované oceli odolné proti opotřebení může správně upravit různý obsah uhlíku a obsah slitinových prvků, takže jej lze sladit s různými procesy tepelného zpracování pro získání různých mechanických vlastností, takže přitahuje více pozornosti a použití. V tomto článku byla studována odolnost středně uhlíkové nízkolegované slitiny ZG42Mn2Si1REB proti opotřebení a byl diskutován zákon změny tvrdosti a odolnosti proti opotřebení s teplotou kalení a bylo dosaženo lepšího procesu tepelného zpracování.

Tvolba procesu tepelného zpracování

Podle charakteristik oceli ZG42Mn2Si1REB má martenzitická struktura získaná po kalení vyšší tvrdost a lepší odolnost proti opotřebení. Pro tepelné zpracování jsou vybrány tři teplotní body 870 ℃, 900 ℃ a 930 ℃ a teplota temperování je rovnoměrně fixována na 230 ℃. Protože materiál neobsahuje prvek Mo, pro zajištění prokalitelnosti se k chlazení používá 5% roztok Nacl.

Výsledky a analýza

1. Vliv kalicí teploty na tvrdost a odolnost proti opotřebení

Tvrdost vzorků kalených při různých teplotách byla měřena tvrdoměrem HR-150A Rockwell, pokaždé změřilo 5 bodů a pak se vzala průměrná hodnota. Bylo zjištěno, že se zvyšováním kalicí teploty se kalicí tvrdost nejprve zvyšovala a poté snižovala. Když je kalicí teplota 870℃, tvrdost je HRC53. Když kalicí teplota stoupne na 900 ℃, tvrdost také stoupne na HRC55. Je vidět, že tvrdost se zvyšuje s rostoucí teplotou; Když se teplota stále zvyšuje na 930 ℃, tvrdost klesá na HRC 54 a lze zjistit, že tvrdost je vyšší, když se kalí na 900 ℃. S nárůstem teploty se proto snižuje úbytek hmotnosti opotřebením. Když teplota stále stoupá na 930 ℃, ztráta hmotnosti při opotřebení se zvyšuje na 3,5 mg. Je vidět, že při kalení na 900 ℃ je jeho tvrdost vysoká a ztráta hmotnosti opotřebením chybí. Středně uhlíková nízkolegovaná ocel odolná proti opotřebení ZG42Mn2Si1REB má dobrou odolnost proti opotřebení, což také ukazuje, že proces je v tuto chvíli správným procesem tepelného zpracování.

2. Porovnání odolnosti proti opotřebení mezi středně uhlíkovou nízkolegovanou a vysoce manganovou ocelí

Pro ilustraci vynikající odolnosti proti opotřebení středně uhlíkové legované oceli ZG42Mn2Si1REB je tento materiál srovnáván s vysoce manganovou ocelí ZGMn13. Mezi nimi byla ZG42Mn2Si1REB testována podle výše uvedených technologických podmínek kalení na 900℃ a popouštění na 230℃ a vysokomanganová ocel ZGMn13 byla ošetřena kalením vodou. Experimentální výsledky ukazují, že odolnost proti opotřebení u prvního je 1,5krát větší než u druhého, což ukazuje, že čelisťová deska ze středně uhlíkové nízkolegované oceli plně využila potenciál materiálu a má vynikající odolnost proti opotřebení za správných podmínek tepelného zpracování.

Pokud jde o materiálové náklady, vysoce manganová ocel obsahuje až 13 % Mn, takže potřebuje spotřebovat hodně legovacích prvků. Ve srovnání s ocelí s vysokým obsahem manganu obsahuje středně uhlíková nízkolegovaná ocel ZG42Mn2Si1REB pouze 3 % ~ 4 % slitinových prvků a neobsahuje prvky Cr a Mo s vysokou cenou, takže má vysokou cenovou konkurenční výhodu. Kromě toho, s ohledem na proces tepelného zpracování, je středně uhlíková nízkolegovaná ocel kalena na 900 ℃ a temperována na 230 ℃, zatímco úprava zpevnění vodou u oceli s vysokým obsahem manganu často překračuje 1 000 ℃, takže teplota kalení první je nižší, doba ohřevu je kratší a efekt úspory energie je pozoruhodnější. Lepší proces tepelného zpracování byl aplikován na čelisťovou desku drtiče, což zjevně zlepšilo odolnost proti opotřebení a cyklus výměny čelisťové desky byl prodloužen ze 150 d na 225 d, se zjevnými ekonomickými výhodami.

Prostřednictvím výzkumu odolnosti čelisťové desky ze středně uhlíkové nízkolegované oceli čelisťového drtiče proti opotřebení výsledky ukazují, že při kalení na 900 °C je mikrostruktura po kalení martenzit, v tomto okamžiku je tvrdost vyšší, hmotnost opotřebení ztráta je nižší a odolnost proti opotřebení je lepší.

Shanvim jako globální dodavatel opotřebitelných dílů drtičů vyrábíme opotřebitelné díly pro kuželové drtiče pro různé značky drtičů. Máme více než 20letou historii v oblasti DÍLŮ PODLECHOVANÝCH DRUHŮ. Od roku 2010 vyvážíme do Ameriky, Evropy, Afriky a dalších zemí světa.

Čas odeslání: 23. září 2022