PRODUKTE

Schlagstab mit hohem Mangangehalt

Beschreibung

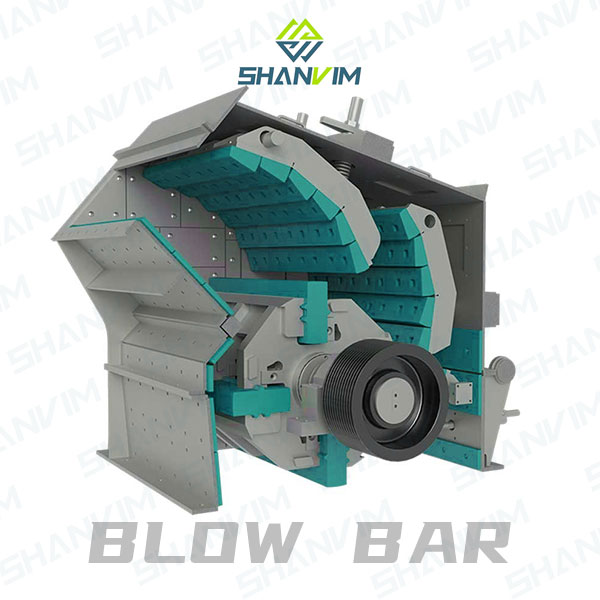

Schlagleistensind dicke Metallplatten, typischerweise eine Mischung aus Chrom, die geschmiedet werden, um Materialien wie Asphalt, Beton, Kalkstein usw. effektiv aufzubrechen.

Schlagleisteist ein kritischer Teil während des ZerkleinerungsprozessesHorizontaler Wellenpraller. Die Materialien der Schlagleisten werden üblicherweise entsprechend der Funktion des Prallbrechers ausgewählt.

Beim Einsatz in den Horizontalprallbrechern werden Schlagleisten in die eingesetztRotorund mit hoher Geschwindigkeit gedreht, wodurch sich die gesamte Rotorbaugruppe wiederholt dreht und auf das Material trifft. Während dieses Prozesses wird dieSchlagleistebricht das Material, bis es die richtige Größe hat, um durch das Material herauszufallenPrallbrecherkammer.

Echte alternative Ersatzteile – Prallbrecher-Schlagleisten von SHANVIM

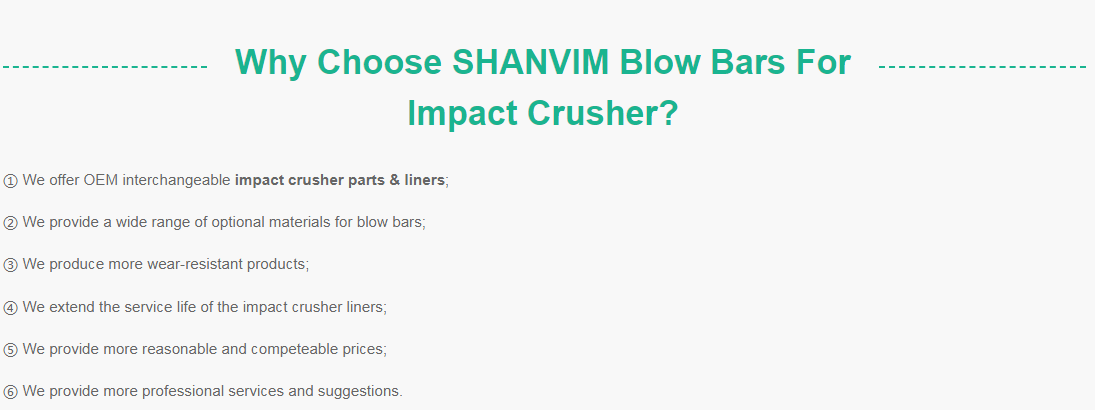

SHANVIM® bietet verschiedene Designs und stellt verschiedene Lösungen von Schlagleisten für eine umfangreiche Palette von OEM-Horizontalprallbrechermarken her, darunter: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay und andere . SHANVIM®„Echte Alternative“Schlagleisten sind so konzipiert, dass sie die Lebensdauer verlängern, eine perfekte Austauschbarkeit für Ihren Schlagkörper bieten und gleichzeitig die Produktionsraten erhöhenSenkung der Kosten pro Tonne.

Alternative Schlagleisten von SHANVIM®, die für die folgenden Modelle erhältlich sind. Zusammenklappen

Sowohl die stationäre als auch die bewegliche Backe können eine flache oder geriffelte Oberfläche haben. Im Allgemeinen bestehen Backenplatten aus Stahl mit hohem Mangangehalt, dem dominierenden Verschleißmaterial. Hochmanganstahl wird auch als Stahl bezeichnetHadfield-Manganstahl, ein Stahl, dessen Mangangehalt sehr hoch ist und der besitztaustenitische Eigenschaften. Solche Platten sind nicht nur extrem zäh, sondern auch recht duktil und verhärten sich bei Gebrauch.

Wir bieten Backenplatten in den Qualitäten 13 %, 18 % und 22 % Mangan mit einem Chromgehalt von 2 % bis 3 % an. Sehen Sie sich die folgende Tabelle mit den Eigenschaften unserer Backenmatrizen mit hohem Mangangehalt an:

Metallurgie der Schlagstangen

SHANVIM Brecher-Schlagleisten sind in verschiedenen Metallarten erhältlich, um Ihren individuellen Brechanforderungen gerecht zu werden. Das Spektrum der Metallurgie umfasst Mangan, chromarme, mittlere chromhaltige, chromreiche, martensitische und Verbundkeramik.

Wie in der Abbildung dargestellt, geht eine Erhöhung der Verschleißfestigkeit (Härte) des Stahls in der Regel mit einer Verringerung der Zähigkeit (Schlagzähigkeit) des Materials einher.

MANGANSTAHL

Die Verschleißfestigkeit von Manganstahl mit austenitischem Gefüge ist auf das Phänomen der Kaltverfestigung zurückzuführen. Durch die Stoß- und Druckbelastung kommt es zu einer Verfestigung des austenitischen Gefüges an der Oberfläche. Die Anfangshärte von Manganstahl liegt bei ca. 20 HRC. Die Schlagfestigkeit beträgt ca. 250J/cm².

Nach der Kaltverfestigung kann die Ausgangshärte dabei bis zu ca. 50 HRC. Die tieferliegenden, noch nicht ausgehärteten Schichten sorgen dabei für die große Zähigkeit dieses Stahls. Die Tiefe und Härte der kaltverfestigten Oberflächen hängt von der Anwendung und der Art des Manganstahls ab.

Manganstahl hat eine lange Geschichte. Heutzutage wird dieser Stahl hauptsächlich für Brechbacken, Brechkegel und Brechschalen (Mäntel und Schüsselauskleidungen) verwendet. Im Prallbrecher empfiehlt sich der Einsatz von Mangan-Schlagleisten nur bei der Zerkleinerung von weniger abrasivem und sehr großem Aufgabegut (z. B. Kalkstein).

CHROMSTAHL

Bei Chromstahl ist der Kohlenstoff in Form von Chromkarbid chemisch gebunden. Die Verschleißfestigkeit von Chromstahl basiert auf diesen harten Karbiden der Hartmatrix, wobei die Bewegung durch Versätze behindert wird, was für eine hohe Festigkeit, aber gleichzeitig geringere Zähigkeit sorgt.

Um eine Versprödung des Materials zu verhindern, müssen die Schlagleisten wärmebehandelt werden. Dabei ist darauf zu achten, dass die Temperatur- und Glühzeitparameter genau eingehalten werden. Chromstahl hat typischerweise eine Härte von 60 bis 64 HRC und eine sehr geringe Schlagzähigkeit von 10 J/cm².

Um einen Bruch der Schlagleisten aus Chromstahl zu verhindern, dürfen im Aufgabematerial keine unzerbrechlichen Bestandteile enthalten sein.

SHANVIM Chorme Blow Bars Elemente

| Chemische Zusammensetzung des Gussmaterials mit hohem Chromgehalt | |||||||||

| Code-Elem | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2,0-3,3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

MARTENSITISCHER STAHL

Martensit ist eine vollständig kohlenstoffgesättigte Eisenart, die durch schnelles Abkühlen entsteht. Erst durch die anschließende Wärmebehandlung wird der Kohlenstoff aus dem Martensit entfernt, was die Festigkeit und Verschleißeigenschaften verbessert. Die Härte dieses Stahls liegt zwischen 44 und 57 HRC und die Schlagzähigkeit zwischen 100 und 300 J/cm².

Damit liegen martensitische Stähle hinsichtlich Härte und Zähigkeit zwischen Manganstahl und Chromstahl. Sie werden eingesetzt, wenn die Schlagbelastung zu gering ist, um den Manganstahl zu härten, und/oder eine gute Verschleißfestigkeit sowie eine gute Schlagbeanspruchungsbeständigkeit erforderlich sind.

METALLMATRIX MIT KERAMISCHEN VERBUNDWERKSTOFFEN

Metallmatrix-Verbundwerkstoffe kombinieren die hohe Widerstandsfähigkeit der Metallmatrix mit extrem harter Keramik. Dabei entstehen poröse Vorformlinge aus Keramikpartikeln. Die metallische Schmelze dringt in das poröse Keramiknetzwerk ein. Die Erfahrung und das Wissen beziehen sich insbesondere auf das Gussverfahren, bei dem zwei unterschiedliche Materialien – Stahl mit einer Dicke von 7,85 g/cm³ und Keramik mit einer Dicke von 1-3 g/cm³ – kombiniert werden und eine gründliche Infiltration erfolgt.

Diese Kombination macht die Schlagleisten besonders verschleißfest und gleichzeitig sehr schlagfest. Mit Schlagleisten aus Verbundwerkstoffen aus dem Bereich der Keramik lassen sich drei- bis fünfmal so lange Standzeiten wie bei martensitischem Stahl erreichen.