Während des Betriebs wird die Backenplatte häufig abgenutzt, was die normale Leistung des Backenbrechers beeinträchtigt. In diesem Artikel wird das kohlenstoffarme legierte Stahlmaterial von Backenbrechern untersucht und das Änderungsgesetz der Härte und Verschleißfestigkeit der Backenplatte erörtert, um die Abschrecktemperatur zu bestimmen, wenn die Verschleißfestigkeit der Backenplatte ein gutes Niveau erreicht.

Auswahl des Backenmaterials

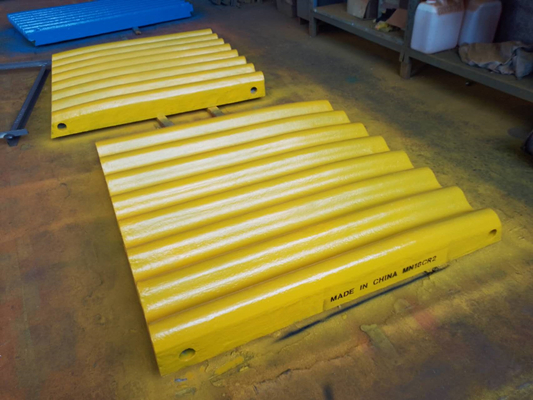

1. Bei der Herstellung bestehen die bewegliche Backenplatte und die feste Backenplatte aus verschleißfestem Hochmanganstahl, die Hauptlagerauskleidung und die exzentrische Lagerauskleidung bestehen aus einer Guss-Babbitt-Legierung und die Backenplatte besteht zur Verbesserung ihrer Eigenschaften aus Gusseisen Haltbarkeit. Die Backenplatte des Backenbrechers muss unter verschleißfesten, schlagfesten und hochfesten Bedingungen im Einsatz sein. Verschiedene Hersteller verwenden unterschiedliche Backenplattenmaterialien, wie Stahl mit hohem Mangangehalt, Stahl mit mittlerem Mangangehalt, legiertes Gusseisen, verschleißfester Stahl mit mittlerem Kohlenstoffgehalt und niedriger Legierung sowie Gusseisen mit hohem Chromgehalt.

2. Niedriglegierter verschleißfester Stahl mit mittlerem Kohlenstoffgehalt wird durch Zugabe einer Vielzahl von Legierungselementen wie Cr, Si, Mn, Mo, V auf der Basis von Stahl mit mittlerem Kohlenstoffgehalt erhalten, und der Gesamtlegierungsgehalt beträgt weniger als 5 %. Diese Art von niedriglegiertem, verschleißfestem Stahl mit mittlerem Kohlenstoffgehalt kann unterschiedliche Kohlenstoffgehalte und Legierungselementgehalte richtig anpassen, so dass er mit verschiedenen Wärmebehandlungsprozessen kombiniert werden kann, um unterschiedliche mechanische Eigenschaften zu erhalten, sodass er mehr Aufmerksamkeit und Anwendung auf sich gezogen hat. In dieser Arbeit wurde die Verschleißfestigkeit der Legierung ZG42Mn2Si1REB mit mittlerem Kohlenstoffgehalt untersucht, das Änderungsgesetz der Härte und Verschleißfestigkeit mit der Abschrecktemperatur diskutiert und ein besserer Wärmebehandlungsprozess erzielt.

TDie Wahl des Wärmebehandlungsverfahrens

Gemäß den Eigenschaften des ZG42Mn2Si1REB-Stahls weist die nach dem Abschrecken erhaltene Martensitstruktur eine höhere Härte und eine bessere Verschleißfestigkeit auf. Für die Wärmebehandlung werden drei Temperaturpunkte von 870℃, 900℃ und 930℃ ausgewählt, und die Anlasstemperatur wird gleichmäßig auf 230℃ festgelegt. Da das Material kein Mo-Element enthält, wird zur Gewährleistung der Härtbarkeit eine 5%ige Nacl-Lösung zum Kühlen verwendet.

Ergebnisse und Analyse

1. Einfluss der Abschrecktemperatur auf Härte und Verschleißfestigkeit

Die Härte von Proben, die bei unterschiedlichen Temperaturen abgeschreckt wurden, wurde mit dem Rockwell-Härtemessgerät HR-150A gemessen, wobei jedes Mal 5 Punkte gemessen und dann der Durchschnittswert ermittelt wurden. Es wurde festgestellt, dass mit steigender Abschrecktemperatur die Abschreckhärte zunächst zunahm und dann abnahm. Bei einer Abschrecktemperatur von 870℃ beträgt die Härte HRC53. Wenn die Abschrecktemperatur auf 900℃ ansteigt, steigt auch die Härte auf HRC55. Es ist zu erkennen, dass die Härte mit steigender Temperatur zunimmt; Wenn die Temperatur weiter auf 930 °C ansteigt, sinkt die Härte auf HRC54, und es lässt sich feststellen, dass die Härte beim Abschrecken bei 900 °C höher ist. Daher nimmt mit steigender Temperatur der Verschleißgewichtsverlust ab. Wenn die Temperatur weiter auf 930 °C ansteigt, erhöht sich der Verschleißgewichtsverlust auf 3,5 mg. Es ist ersichtlich, dass die Härte beim Abschrecken bei 900 °C hoch ist und der Verschleißgewichtsverlust ausbleibt. Der verschleißfeste Stahl ZG42Mn2Si1REB mit mittlerem Kohlenstoffgehalt und niedriger Legierung weist eine gute Verschleißfestigkeit auf, was auch zeigt, dass es sich bei dem Verfahren zu diesem Zeitpunkt um das richtige Wärmebehandlungsverfahren handelt.

2. Vergleich der Verschleißfestigkeit zwischen niedriglegiertem Stahl mit mittlerem Kohlenstoffgehalt und Stahl mit hohem Mangangehalt

Um die überlegene Verschleißfestigkeit des legierten Stahls ZG42Mn2Si1REB mit mittlerem Kohlenstoffgehalt zu veranschaulichen, wird dieses Material mit dem Stahl ZGMn13 mit hohem Mangangehalt verglichen. Unter diesen wurde ZG42Mn2Si1REB gemäß den oben genannten technologischen Bedingungen des Abschreckens bei 900 °C und des Anlassens bei 230 °C getestet, und der Hochmanganstahl ZGMn13 wurde mit Wasservorhärtung behandelt. Die experimentellen Ergebnisse zeigen, dass die Verschleißfestigkeit des ersteren 1,5-mal höher ist als die des letzteren, was darauf hindeutet, dass die Backenplatte aus niedriglegiertem Stahl mit mittlerem Kohlenstoffgehalt das Potenzial des Materials voll ausgeschöpft hat und unter geeigneten Wärmebehandlungsbedingungen eine hervorragende Verschleißfestigkeit aufweist.

Was die Materialkosten betrifft, enthält Hochmanganstahl bis zu 13 % Mn und muss daher viele Legierungselemente verbrauchen. Im Vergleich zu Stahl mit hohem Mangangehalt enthält der niedriglegierte Stahl ZG42Mn2Si1REB mit mittlerem Kohlenstoffgehalt nur 3 bis 4 % Legierungselemente und keine hochpreisigen Cr- und Mo-Elemente, sodass er einen hohen preislichen Wettbewerbsvorteil hat. Darüber hinaus wird der niedriglegierte Stahl mit mittlerem Kohlenstoffgehalt unter Berücksichtigung des Wärmebehandlungsprozesses bei 900 °C abgeschreckt und bei 230 °C angelassen, während die Wasserhärtebehandlung von Stahl mit hohem Mangangehalt häufig 1000 °C übersteigt, sodass die Abschrecktemperatur des ersteren niedriger ist. Die Aufheizzeit ist kürzer und der Energiespareffekt ist bemerkenswerter. Auf die Backenplatte des Brechers wurde ein besserer Wärmebehandlungsprozess angewendet, der offensichtlich die Verschleißfestigkeit verbesserte, und der Austauschzyklus der Backenplatte wurde von 150 Tagen auf 225 Tage verlängert, was offensichtliche wirtschaftliche Vorteile mit sich brachte.

Durch die Untersuchung der Verschleißfestigkeit der Backenplatte aus niedriglegiertem Stahl mit mittlerem Kohlenstoffgehalt des Backenbrechers zeigen die Ergebnisse, dass beim Abschrecken bei 900 °C die Mikrostruktur nach dem Abschrecken Martensit ist. Zu diesem Zeitpunkt ist die Härte höher und das Verschleißgewicht höher Der Verlust ist geringer und die Verschleißfestigkeit ist besser.

Shanvim ist ein globaler Lieferant von Brecher-Verschleißteilen und stellt Kegelbrecher-Verschleißteile für verschiedene Brechermarken her. Wir haben eine mehr als 20-jährige Geschichte im Bereich Brecher-Verschleißteile. Seit 2010 exportieren wir nach Amerika, Europa, Afrika und in andere Länder der Welt.

Zeitpunkt der Veröffentlichung: 23.09.2022