TOOTED

KÕRGE MANGAANI PUHUVARRAS

Kirjeldus

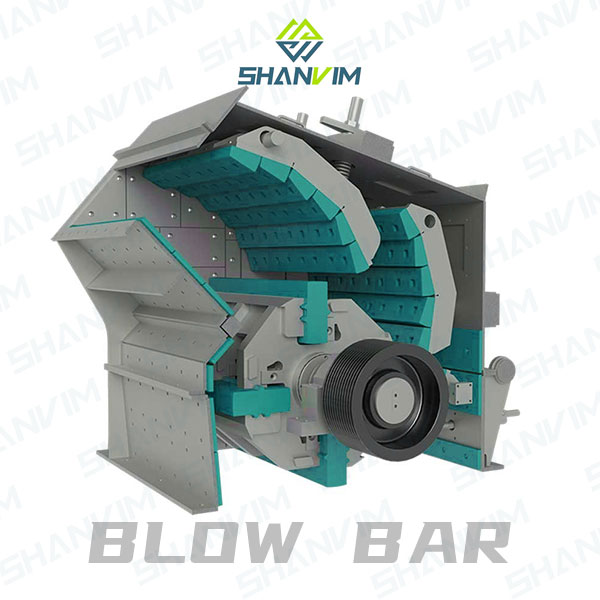

Puhumisvardadon paksud metallplaadid, tavaliselt mingi kroomi segu, mis on sepistatud selleks, et lõhkuda tõhusalt materjale nagu asfalt, betoon, lubjakivi jne.

Puhumisvarrason kriitiline osa purustamisprotsessi ajalhorisontaalvõlli löökseade. Puhumisvarraste materjalid valitakse tavaliselt vastavalt löökpurusti funktsioonile.

Horisontaalsetesse löökpurustitesse seadmisel sisestatakse puhumisvardadrootorja pööratakse suurel kiirusel, pannes kogu rootorikoostu materjali korduvalt pöörlema. Selle protsessi käiguspuhumisvarrasmurrab materjale, kuni see vastab sobivale suurusele, et läbi kukkudalöökpurusti kamber.

Ehtsad alternatiivsed varuosad – SHANVIMi valmistatud löökpurusti puhumisvardad

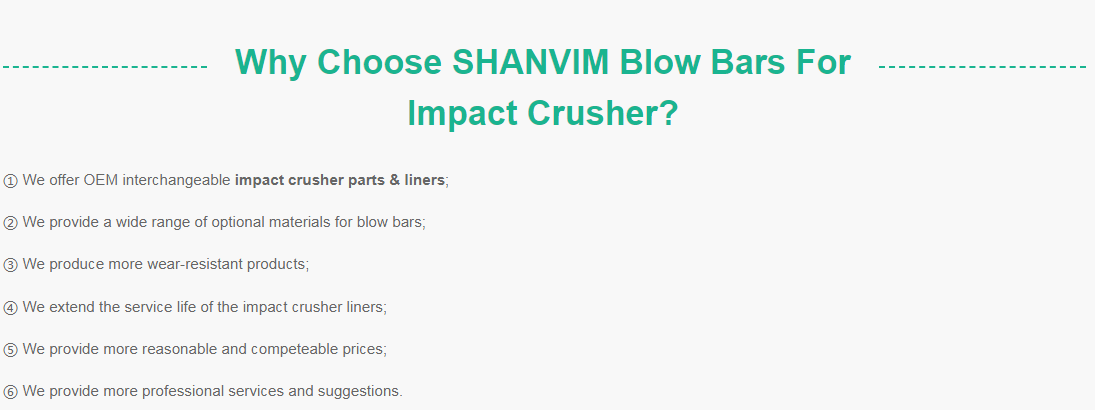

SHANVIM® pakub erinevaid disainilahendusi ja toodab erinevaid puhurvarraste lahendusi laiale valikule OEM-i horisontaallöökpurustite kaubamärkidele, sealhulgas: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay ja teised . SHANVIM®"Ehtne alternatiiv"puhumisvarraste eesmärk on pikendada kulumisiga, pakkuda teie löökkatsekehale täiuslikku vahetatavat kinnitust ja suurendada tootmist samal ajalvähenevad kulud tonni kohta.

Saadaval SHANVIM® alternatiivsed puhumisvardad allolevate mudelite jaoks

Nii statsionaarne kui ka liikuv lõualuu stants võib olla tasase pinnaga või gofreeritud. Üldiselt on lõuaplaadid valmistatud kõrge mangaanisisaldusega terasest, mis on domineeriv kulumismaterjal. Kõrge mangaanisisaldusega teras on tuntud ka kuiHadfieldi mangaanteras, teras, mille mangaanisisaldus on väga kõrge ja millel onausteniitsed omadused. Sellised plaadid pole mitte ainult äärmiselt sitked, vaid ka üsna plastilised ja kõvastuvad kasutamisel.

Pakume lõuaplaate 13%, 18% ja 22% mangaanist, mille kroom on vahemikus 2% kuni 3%. Vaadake allolevat tabelit meie suure mangaanisisaldusega lõualuu stantside omaduste kohta:

Puhumisvarraste metallurgia

SHANVIM-i purusti puhumisvardad on saadaval erinevates metallurgiates, et rahuldada teie unikaalseid purustamisvajadusi. Metallurgiavalikus on mangaan, madalkroom, keskmine kroom, kõrgkroom, martensiit- ja komposiitkeraamika.

Nagu on näidatud joonisel, kaasneb terase kulumiskindluse (kõvaduse) suurenemisega tavaliselt materjali sitkuse (löögikindluse) vähenemine.

MANGAANTERAS

Austeniitse struktuuriga mangaanterase kulumiskindlus on tingitud töökarastumise nähtusest. Löögi- ja survekoormus toob kaasa austeniitse struktuuri kõvenemise pinnal. Mangaanterase esialgne kõvadus on u. 20 HRC. Löögitugevus on u. 250J/cm².

Pärast töökarastamist võib esialgne kõvadus ulatuda kuni u. 50 HRC. Sügavamalt kinnitunud, veel karastamata kihid tagavad seega selle terase suure sitkuse. Tööga karastatud pindade sügavus ja kõvadus sõltuvad mangaanterase kasutuskohast ja tüübist.

Mangaanterasel on pikk ajalugu. Tänapäeval kasutatakse seda terast enamasti purusti lõugade, purustamiskoonuste ja purustamiskestade (mantlite ja kaussi vooderdiste) jaoks. Löökpurustis on mangaanist puhumisvardad soovitatav kasutada ainult vähemabrasiivse ja väga suure söödamaterjali (nt lubjakivi) purustamisel.

KROOMTERAS

Kroomterase puhul seotakse süsinik keemiliselt kroomkarbiidi kujul. Kroomterase kulumiskindlus põhineb kõva maatriksi kõvadel karbiididel, kusjuures liikumist takistavad nihked, mis tagab kõrge tugevuse, kuid samal ajal väiksema sitkuse.

Materjali hapraks muutumise vältimiseks tuleb puhumisvardad kuumtöödelda. Seejuures tuleb jälgida, et temperatuuri ja lõõmutamisaja parameetrid oleksid täpselt kinni. Kroomterase kõvadus on tavaliselt 60–64 HRC ja väga madal löögitugevus 10 J/cm².

Kroomiterasest puhumisvarraste purunemise vältimiseks ei tohi söödamaterjalis olla purunematuid elemente.

SHANVIM Chorme puhumisvarraste elemendid

| Kõrge kroomiga valumaterjali keemiline koostis | |||||||||

| Kood Elem | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2,0-3,3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2,3-3,3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

MARTENSIITTERAS

Martensiit on täielikult süsinikuga küllastunud rauatüüp, mis on valmistatud kiire jahutamise teel. Alles järgneval kuumtöötlusel eemaldatakse martensiidist süsinik, mis parandab tugevust ja kulumisomadusi. Selle terase kõvadus jääb vahemikku 44–57 HRC ja löögitugevus 100–300 J/cm².

Seega jäävad martensiiterased kõvaduse ja sitkuse poolest mangaanterase ja kroomterase vahele. Neid kasutatakse juhul, kui löögikoormus on mangaanterase kõvenemiseks liiga väike ja/või nõutakse head kulumiskindlust ja head löögikindlust.

KERAMIKA KOMPOSIITSIDEGA METALLMAATRIKS

Metal Matrix Composites ühendab metallmaatriksi kõrge vastupidavuse ülikõva keraamikaga. Protsessi käigus toodetakse keraamilistest osakestest valmistatud poorseid toorikuid. Metallist sulamass tungib poorsesse keraamilisse võrku. Kogemus ja teadmised on seotud valuprotsessiga, mille käigus kombineeritakse kahte erinevat materjali – terast paksusega 7,85 g/cm³ ja keraamikat paksusega 1–3 g/cm³ – ning toimub põhjalik imbumine.

See kombinatsioon muudab puhumisvardad eriti kulumiskindlaks, kuid samas väga löögikindlaks. Keraamikavaldkonna komposiitmaterjalidest valmistatud puhumisvarrastega on võimalik saavutada martensiiterase kasutusiga kolm kuni viis korda pikem.