محصولات

میله ضربه ای منگنز بالا

توضیحات

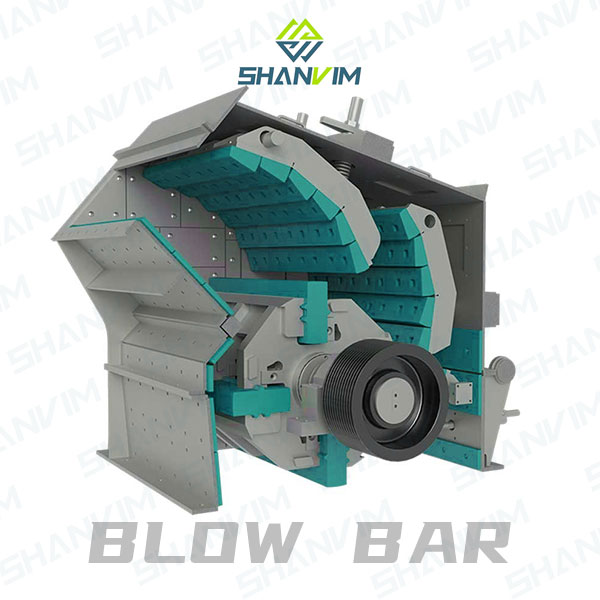

میله های دمندهصفحات ضخیم فلزی، معمولاً مخلوطی از کروم هستند که به منظور شکستن مؤثر موادی مانند آسفالت، بتن، سنگ آهک و غیره ساخته می شوند.

نوار ضربهیک بخش مهم در طول فرآیند خرد کردن باضربه زن شفت افقی. مواد میله های دمنده معمولاً با توجه به عملکرد سنگ شکن ضربه ای انتخاب می شوند.

هنگامی که در سنگ شکن ضربه ای افقی تنظیم می شود، میله های دمنده در داخل سنگ شکن قرار می گیرندروتورو با سرعت بالا می چرخید و باعث می شد کل مجموعه روتور به طور مکرر بچرخد و به مواد ضربه بزند. در طی این فرآیند،نوار ضربهمواد را می شکند تا زمانی که به اندازه مناسب برسند تا از بین برودمحفظه سنگ شکن ضربه ای.

قطعات یدکی جایگزین اصلی - میله های ضربه ای سنگ شکن ساخته شده توسط SHANVIM

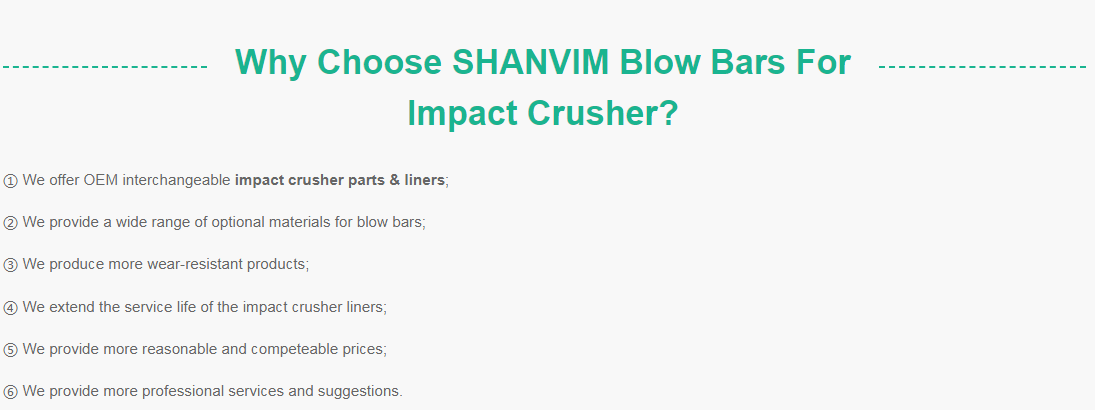

SHANVIM® طرحها و راهحلهای مختلفی از نوار ضربهای را برای طیف گستردهای از برندهای سنگ شکن ضربهای افقی OEM از جمله: Hazemag، Mesto، Kleemann، Rockster، Rubble Master، Powerscreen، Striker، Keestrack، McClosky، Eagle، Tesab، Finlay و غیره ارائه میدهد. . SHANVIM®"جایگزین واقعی"میلههای ضربهای طراحی شدهاند تا عمر سایش را افزایش دهند، اتصالات قابل تعویض کاملی برای ضربهگیر شما فراهم کنند و نرخ تولید را افزایش دهند.کاهش هزینه ها به ازای هر تن.

میلههای ضربهای جایگزین SHANVIM® در دسترس برای مدلهای زیر فرو ریختن

هم قالب فکی ثابت و هم متحرک می تواند دارای سطح صاف یا موجدار باشد. به طور کلی، صفحات فک از فولاد منگنز بالا ساخته شده اند که ماده سایش غالب است. فولاد منگنز بالا نیز به عنوان شناخته شده استفولاد منگنز هادفیلدفولادی که میزان منگنز آن بسیار بالاست و دارایخواص آستنیتی. چنین صفحاتی نه تنها بسیار سخت هستند، بلکه در هنگام استفاده کاملاً انعطاف پذیر و سخت هستند.

ما صفحات فک را در گریدهای 13، 18 و 22 درصد منگنز با کروم از 2 تا 3 درصد ارائه می دهیم. جدول زیر خواص قالب فکی با منگنز بالا را بررسی کنید:

متالورژی میله های ضربه ای

میله های دمنده سنگ شکن SHANVIM در انواع متالورژی برای پاسخگویی به نیازهای سنگ شکن منحصر به فرد شما موجود است. طیف متالورژی ها شامل منگنز، کروم کم، کروم متوسط، کروم بالا، مارتنزیتی و سرامیک کامپوزیت است.

همانطور که در شکل نشان داده شده است، افزایش مقاومت در برابر سایش (سختی) فولاد معمولاً با کاهش چقرمگی (مقاومت در برابر ضربه) ماده همراه است.

فولاد منگنز

مقاومت به سایش فولاد منگنزی با ساختار آستنیتی به پدیده سخت کاری نسبت داده می شود. ضربه و بار فشار منجر به سخت شدن ساختار آستنیتی روی سطح می شود. سختی اولیه فولاد منگنزی تقریباً می باشد. 20 HRC. قدرت ضربه تقریبا 250J/cm².

پس از سخت شدن کار، سختی اولیه می تواند تا حدودی برسد. 50 HRC. لایههای عمیقتر که هنوز سخت نشدهاند، چقرمگی عالی این فولاد را فراهم میکنند. عمق و سختی سطوح سخت کاری شده به کاربرد و نوع فولاد منگنزی بستگی دارد.

فولاد منگنز سابقه ای طولانی دارد. امروزه از این فولاد بیشتر برای فک های سنگ شکن، مخروط های خرد کننده و پوسته های خرد کن (مانتوها و آسترهای کاسه ای) استفاده می شود. در سنگ شکن ضربه ای، استفاده از میله های دمنده منگنز تنها در هنگام خرد کردن مواد خوراکی با ساییدگی کمتر و بسیار بزرگ (مثلا سنگ آهک) توصیه می شود.

فولاد کروم

با فولاد کروم، کربن از نظر شیمیایی به شکل کاربید کروم پیوند می خورد. مقاومت در برابر سایش فولاد کروم بر اساس این کاربیدهای سخت ماتریس سخت است که به موجب آن حرکت توسط انحرافات مانع می شود که درجه بالایی از استحکام و در عین حال چقرمگی کمتری را فراهم می کند.

برای جلوگیری از شکننده شدن مواد، میله های دمنده باید تحت عملیات حرارتی قرار گیرند. بنابراین باید توجه داشت که پارامترهای دما و زمان بازپخت دقیقاً رعایت می شوند. فولاد کروم معمولاً دارای سختی 60 تا 64 HRC و مقاومت ضربه ای بسیار کم 10 J/cm² است.

برای جلوگیری از شکستن میله های دمنده فولاد کروم، ممکن است هیچ عنصر نشکن در مواد خوراک وجود نداشته باشد.

SHANVIM Chorme Blow Bars Elements

| ترکیب شیمیایی مواد ریخته گری کروم بالا | |||||||||

| عنصر کد | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3.5-4.5 | 2.5-3.5 | / | / | 0.5-1.0 | 0.5-1.0 | / | ≤0.15 | ≥55 |

| KmTBCr9Ni5Si2 | 8.0-1.0 | 2.5-3.6 | 4.5-6.5 | 4.5-6.5 | 0.3-0.8 | 1.5-2.2 | 4.5-6.5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2.8-3.5 | 0-1.0 | 0-1.0 | 0.5-1.0 | ≤1.0 | 0-1.0 | ≤0.16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2.0-3.3 | ≤2.5 | ≤1.2 | ≤2.0 | ≤1.2 | ≤2.5 | ≤0.16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2.5 | ≤2.0 | ≤1.0 | ≤1.2 | ≤2.5 | ≤0.16 | ≥60 |

فولاد مارتنزیتی

مارتنزیت یک نوع آهن کاملاً اشباع شده از کربن است که با خنک شدن سریع ساخته می شود. تنها در عملیات حرارتی بعدی است که کربن از مارتنزیت حذف میشود که استحکام و خواص سایش را بهبود میبخشد. سختی این فولاد بین 44 تا 57 HRC و مقاومت ضربه بین 100 تا 300 J/cm² است.

بنابراین، با توجه به سختی و چقرمگی، فولادهای مارتنزیتی بین فولاد منگنزی و فولاد کروم قرار دارند. اگر بار ضربه ای برای سخت شدن فولاد منگنزی بسیار کم باشد و/یا مقاومت در برابر سایش خوب همراه با مقاومت در برابر تنش ضربه ای خوب مورد نیاز باشد از آنها استفاده می شود.

ماتریس فلزی با کامپوزیت های سرامیکی

کامپوزیت های زمینه فلزی، مقاومت بالای ماتریس فلزی را با سرامیک های بسیار سخت ترکیب می کنند. پریفرم های متخلخل ساخته شده از ذرات سرامیکی در این فرآیند تولید می شوند. جرم مذاب فلزی به داخل شبکه سرامیکی متخلخل نفوذ می کند. تجربه و دانش خاص در فرآیند ریختهگری است که در آن دو ماده مختلف - فولاد با ضخامت 7.85 گرم بر سانتیمتر مکعب و سرامیک با ضخامت 1-3 گرم بر سانتیمتر مکعب - ترکیب شده و نفوذ کاملی وجود دارد.

این ترکیب باعث می شود که میله های ضربه به ویژه در برابر سایش مقاوم باشند اما در عین حال بسیار مقاوم در برابر ضربه هستند. با میلگردهای دمنده ساخته شده از کامپوزیت های تولید شده در زمینه سرامیک، عمر مفیدی که سه تا پنج برابر عمر فولاد مارتنزیتی است به دست می آید.