TUOTTEET

KORKEAN MANGAANIN PUHALUSTANKO

Kuvaus

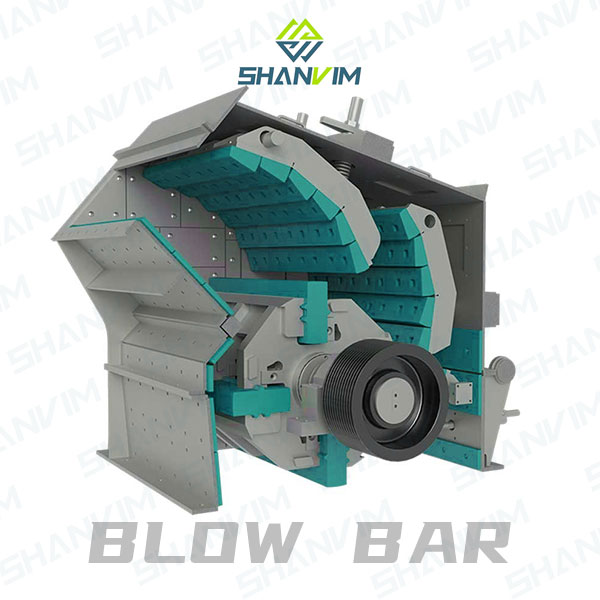

Puhallustangotovat paksuja metallilaattoja, tyypillisesti jotain kromin seosta, jotka on taottu materiaalien, kuten asfaltin, betonin, kalkkikiven jne., tehokkaaseen hajoamiseen.

Puhallustankoon kriittinen osa murskausprosessin aikanavaakaakselinen iskulaite. Puhallustankojen materiaalit valitaan yleensä iskumurskaimen toiminnan mukaan.

Kun vaakaiskumurskaimet asetetaan, puhallustangot työnnetään sisäänroottorija pyöritetään suurilla nopeuksilla, jolloin koko roottorikokoonpano pyörii toistuvasti osuen materiaaliin. Tämän prosessin aikanapuhalluspalkkihalkeaa materiaaleja, kunnes se täyttää sopivan koon pudotakseen ulosiskumurskaimen kammio.

Alkuperäiset vaihtoehtoiset varaosat – SHANVIMin valmistamat iskumurskaimen puhallustangot

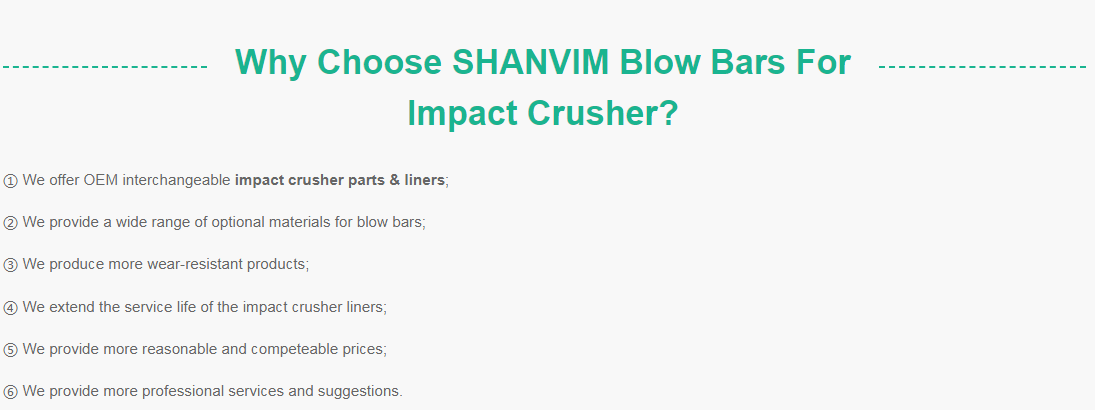

SHANVIM® tarjoaa erilaisia malleja ja valmistaa erilaisia puhalluspalkkiratkaisuja laajalle valikoimalle OEM-vaakaiskumurskainmerkkejä, mukaan lukien: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay ja muut . SHANVIM®"Aito vaihtoehto"puhalluspalkit on suunniteltu pidentämään käyttöikää, tarjoamaan täydellisen vaihdettavan sovituksen iskulaitteeseen ja lisäämään tuotantonopeutta samallaalenevat kustannukset per tonni.

SHANVIM® Vaihtoehtoiset puhallusputket saatavilla alla oleviin malleihin Collapse

Sekä kiinteä että liikkuva leuan muotti voi olla tasapintainen tai aallotettu. Yleensä leukalevyt on valmistettu korkeamangaaniteräksestä, joka on hallitseva kulutusmateriaali. Mangaanipitoinen teräs tunnetaan myös nimelläHadfield mangaaniteräs, teräs, jonka mangaanipitoisuus on erittäin korkea ja jossa onausteniittiset ominaisuudet. Tällaiset levyt eivät ole vain äärimmäisen sitkeitä, vaan myös melko taipuisia ja kovettuvia käytössä.

Tarjoamme leukalevyjä 13 %, 18 % ja 22 % mangaanista ja kromia 2 % - 3 %. Tarkista alla olevasta taulukosta korkean mangaanipitoisen leuan ominaisuudet:

Puhallustankojen metallurgia

SHANVIM-murskaimen puhalluspalkkeja on saatavana useissa metallurgioissa yksilöllisten murskaustarpeiden täyttämiseksi. Metallurgiavalikoimaan kuuluvat mangaani, matala kromi, keskikromi, korkea kromi, martensiitti ja komposiittikeramiikka.

Kuten kuvasta näkyy, teräksen kulutuskestävyyden (kovuuden) kasvuun liittyy yleensä materiaalin sitkeyden (iskunkestävyyden) heikkeneminen.

MANGAANITERÄS

Austeniittisen rakenteellisen mangaaniteräksen kulutuskestävyys johtuu työkarkaisuilmiöstä. Isku- ja painekuormitus johtaa austeniittisen rakenteen kovettumiseen pinnalla. Mangaaniteräksen alkukovuus on n. 20 HRC. Iskusilujuus on n. 250J/cm².

Työkarkaisun jälkeen alkukovuus voi siten olla jopa n. 50 HRC. Syvemmälle kovettuneet, vielä karkaisemattomat kerrokset tarjoavat siten tämän teräksen suuren sitkeyden. Työkarkaistujen pintojen syvyys ja kovuus riippuvat mangaaniteräksen sovelluksesta ja tyypistä.

Mangaaniteräksellä on pitkä historia. Nykyään tätä terästä käytetään enimmäkseen murskaimen leuoissa, murskauskartioissa ja murskauskuorissa (vaipat ja kulhojen vuoraukset). Iskumurskaimessa on suositeltavaa käyttää mangaanipuhallustankoja vain vähemmän hankaavia ja erittäin suuria syöttöaineita (esim. kalkkikiveä) murskattaessa.

KROMITERÄS

Kromiteräksessä hiili on kemiallisesti sidottu kromikarbidin muodossa. Kromiteräksen kulutuskestävyys perustuu näihin kovan matriisin koviin karbideihin, jolloin liikettä estävät siirtymät, mikä takaa korkean lujuuden, mutta samalla vähemmän sitkeyden.

Jotta materiaali ei haurastuisi, puhallustangot on lämpökäsiteltävä. Tällöin on huomioitava, että lämpötila- ja hehkutusaikaparametreja noudatetaan tarkasti. Kromiteräksen kovuus on tyypillisesti 60-64 HRC ja erittäin alhainen iskulujuus 10 J/cm².

Kromiteräspuhallustankojen rikkoutumisen estämiseksi syöttöaineessa ei saa olla rikkoutumattomia elementtejä.

SHANVIM Chorme Blow Bars -elementit

| Korkea kromivalumateriaalin kemiallinen koostumus | |||||||||

| Koodi Elem | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2,0-3,3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

MARTENSIITTINEN TERÄS

Martensiitti on täysin hiilikyllästetty rautatyyppi, joka valmistetaan nopealla jäähdytyksellä. Vain myöhemmässä lämpökäsittelyssä martensiitista poistuu hiili, mikä parantaa lujuutta ja kulumisominaisuuksia. Tämän teräksen kovuus vaihtelee välillä 44 - 57 HRC ja iskulujuus välillä 100 - 300 J/cm².

Siten martensiittiset teräkset ovat kovuuden ja sitkeyden osalta mangaaniteräksen ja kromiteräksen välissä. Niitä käytetään, jos iskukuormitus on liian pieni mangaaniteräksen kovettamiseen ja/tai vaaditaan hyvää kulutuskestävyyttä sekä hyvää iskunkestävyyttä.

METALLIMATRIISI KERAAMISILLA KOMPOSIITTEILLA

Metallimatriisikomposiitit yhdistävät metallimatriisin korkean kestävyyden erittäin kovaan keramiikkaan. Prosessissa valmistetaan keraamisista hiukkasista valmistettuja huokoisia esimuotteja. Metallisula massa tunkeutuu huokoiseen keraamiseen verkkoon. Kokemus ja tietämys liittyvät erityisesti valuprosessiin, jossa kaksi eri materiaalia - teräs, jonka paksuus on 7,85 g/cm³ ja keramiikka, jonka paksuus on 1-3 g/cm³ - yhdistetään ja tunkeutuminen tapahtuu perusteellisesti.

Tämä yhdistelmä tekee puhallustangoista erityisen kulutusta kestäviä, mutta samalla erittäin iskunkestäviä. Keramiikka-alan komposiiteista valmistetuilla puhallustankoilla voidaan saavuttaa 3–5 kertaa martensiittisen teräksen käyttöikä.