PRODUITS

BARRE DE SOUFFLAGE À HAUTE TENEUR EN MANGANÈSE

Description

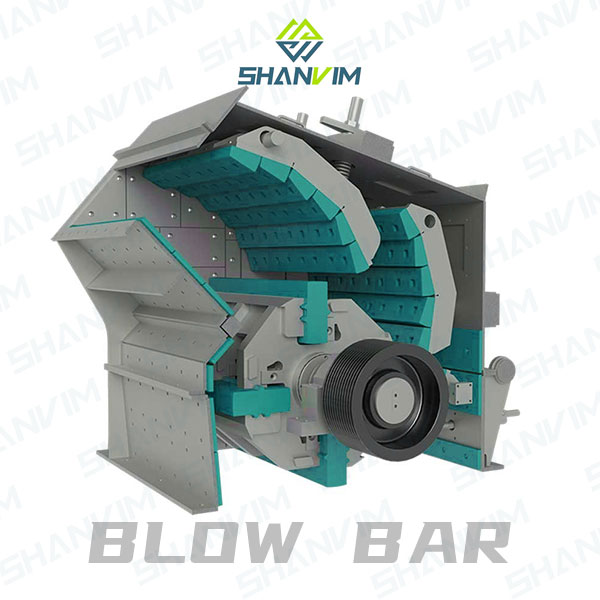

Barres de soufflagesont d'épaisses plaques de métal, généralement un mélange de chrome, qui sont forgées dans le but de briser efficacement des matériaux comme l'asphalte, le béton, le calcaire, etc.

Barre de soufflageest une partie essentielle pendant le processus de concassage avecimpacteur à arbre horizontal. Les matériaux des battoirs sont généralement sélectionnés en fonction de la fonction du concasseur à percussion.

Lorsqu'elles sont installées dans les concasseurs à percussion horizontaux, les barres de soufflage sont insérées dans lerotoret tourné à des vitesses élevées, ce qui fait que l'ensemble du rotor tourne à plusieurs reprises en frappant le matériau. Au cours de ce processus, lebarre de soufflagefracture les matériaux jusqu'à ce qu'ils atteignent la taille appropriée pour tomber à travers lechambre de concasseur à percussion.

Pièces de rechange alternatives d'origine - Barres de soufflage pour concasseur à percussion fabriquées par SHANVIM

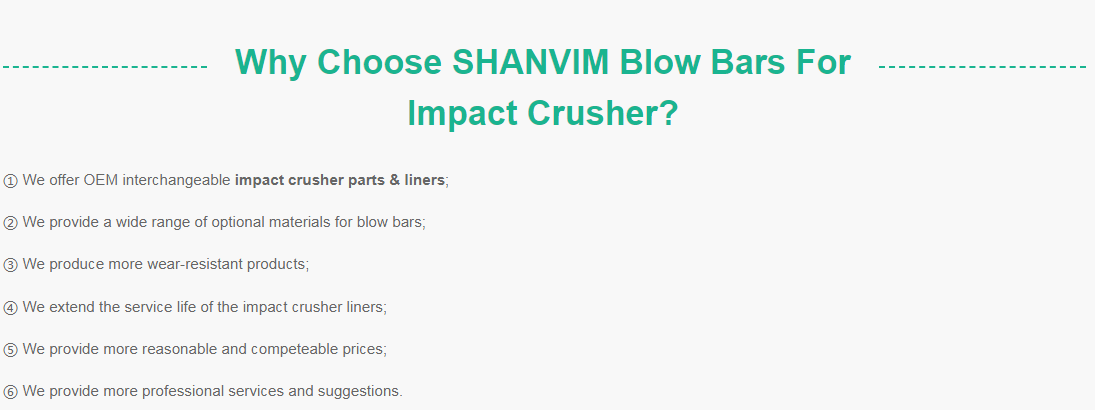

SHANVIM® propose différents modèles et fabrique diverses solutions de barre de soufflage pour une vaste gamme de marques OEM de concasseurs à percussion horizontaux, notamment : Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay et autres. . SHANVIM®"Véritable alternative"Les barres de soufflage sont conçues pour prolonger la durée de vie, fournir un ajustement interchangeable parfait pour votre impacteur et augmenter les taux de production tout endiminution des coûts par tonne.

Barres de soufflage alternatives SHANVIM® disponibles pour les modèles ci-dessous

Les matrices à mâchoires fixes et mobiles peuvent avoir une surface plane ou ondulée. En général, les plaques à mâchoires sont fabriquées en acier à haute teneur en manganèse, qui est le matériau d'usure dominant. L'acier à haute teneur en manganèse est également connu sous le nom deAcier au manganèse Hadfield, un acier dont la teneur en manganèse est très élevée et qui possèdepropriétés austénitiques. De telles plaques sont non seulement extrêmement résistantes, mais sont également très ductiles et durcissent à l'usage.

Nous proposons des plaques à mâchoires dans des qualités de manganèse à 13 %, 18 % et 22 % avec du chrome allant de 2 % à 3 %. Consultez le tableau ci-dessous de nos propriétés de matrices à mâchoires à haute teneur en manganèse :

Métallurgie des barres de soufflage

Les barres de soufflage de concasseur SHANVIM sont disponibles dans une variété de métallurgies pour répondre à vos besoins uniques de concassage. La gamme de métallurgies comprend le manganèse, le chrome faible, le chrome moyen, le chrome élevé, la céramique martensitique et composite.

Comme le montre la figure, une augmentation de la résistance à l'usure (dureté) de l'acier s'accompagne généralement d'une réduction de la ténacité (résistance aux chocs) du matériau.

ACIER AU MANGANÈSE

La résistance à l'usure de l'acier au manganèse à structure austénitique est attribuable au phénomène d'écrouissage. La charge d'impact et de pression entraîne un durcissement de la structure austénitique en surface. La dureté initiale de l'acier au manganèse est d'env. 20 HRC. La résistance aux chocs est d'env. 250J/cm².

Après l'écrouissage, la dureté initiale peut atteindre jusqu'à env. 50 HRC. Les couches plus profondes, non encore durcies, assurent ainsi la grande ténacité de cet acier. La profondeur et la dureté des surfaces écrouies dépendent de l'application et du type d'acier au manganèse.

L'acier au manganèse a une longue histoire. Aujourd'hui, cet acier est principalement utilisé pour les mâchoires de concasseur, les cônes de concassage et les coquilles de concassage (manteaux et revêtements de bol). Dans le concasseur à percussion, il est recommandé d'utiliser des battoirs au manganèse uniquement pour le broyage de matériaux moins abrasifs et de très grande taille (par exemple du calcaire).

ACIER CHROMÉ

Avec l'acier chromé, le carbone est lié chimiquement sous forme de carbure de chrome. La résistance à l'usure de l'acier chromé repose sur ces carbures durs de la matrice dure, le mouvement étant entravé par des décalages, ce qui garantit un degré élevé de résistance mais en même temps une ténacité moindre.

Pour éviter que le matériau ne devienne cassant, les battoirs doivent être traités thermiquement. Il faut donc veiller à ce que les paramètres de température et de temps de recuit soient strictement respectés. L'acier chromé a généralement une dureté de 60 à 64 HRC et une très faible résistance aux chocs de 10 J/cm².

Afin d'éviter toute rupture des battoirs en acier chromé, le matériau alimenté ne doit contenir aucun élément incassable.

Éléments de barres de soufflage SHANVIM Chorme

| Composition chimique du matériau de moulage à haute teneur en chrome | |||||||||

| Code Elem | Cr | C | Na | Cu | Mn | Si | Na | P | CRH |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8.0-1.0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1.0 | 0-1.0 | 0,5-1,0 | ≤1,0 | 0-1.0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2.0-3.3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

ACIER MARTENSITIQUE

La martensite est un type de fer complètement saturé de carbone qui est obtenu par refroidissement rapide. Ce n'est que lors du traitement thermique ultérieur que le carbone est éliminé de la martensite, ce qui améliore les propriétés de résistance et d'usure. La dureté de cet acier varie entre 44 et 57 HRC et la résistance aux chocs entre 100 et 300 J/cm².

Ainsi, en termes de dureté et de ténacité, les aciers martensitiques se situent entre l'acier au manganèse et l'acier au chrome. Ils sont utilisés si la charge d’impact est trop faible pour durcir l’acier au manganèse et/ou si une bonne résistance à l’usure est requise ainsi qu’une bonne résistance aux contraintes d’impact.

MATRICE MÉTALLIQUE AVEC COMPOSITES CÉRAMIQUES

Les composites à matrice métallique combinent la haute résistance de la matrice métallique avec des céramiques extrêmement dures. Des préformes poreuses constituées de particules céramiques sont ainsi produites. La masse métallique en fusion pénètre dans le réseau céramique poreux. L'expérience et les connaissances sont particulières au processus de coulée dans lequel deux matériaux différents - l'acier d'une épaisseur de 7,85 g/cm³ et la céramique d'une épaisseur de 1 à 3 g/cm³ - sont combinés et il y a une infiltration complète.

Cette combinaison rend les battoirs particulièrement résistants à l'usure mais en même temps très résistants aux chocs. Les battoirs en composites issus du domaine de la céramique permettent d'atteindre une durée de vie trois à cinq fois supérieure à celle de l'acier martensitique.