PRODUCTS

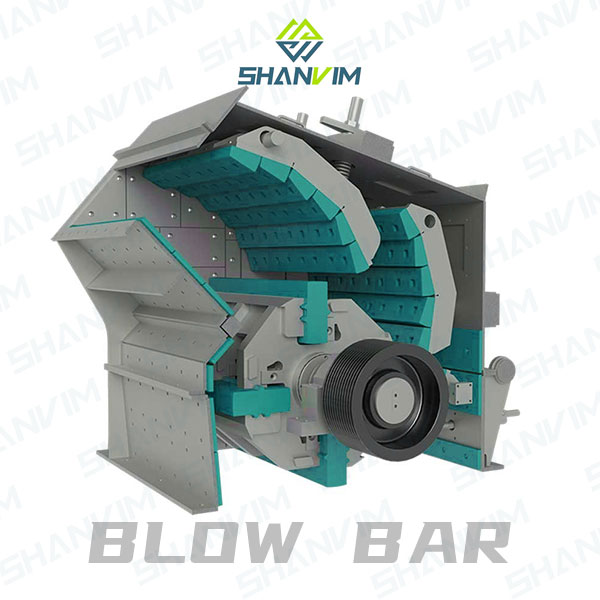

HIGH MANGANESE BLOW BAR

Beskriuwing

Blow barsbinne dikke platen fan metaal, typysk in mingsel fan chroom, dy't smeid binne foar it doel om materiaal lykas asfalt, beton, kalkstien, ensfh.

Blow baris in kritysk part tidens de crushing proses meihorizontale shaft impactor. Materialen fan 'e blaasbalken wurde meastentiids selektearre neffens de funksje fan' e impact crusher.

Wannear't ynsteld yn 'e horizontale impact crushers, blaasbalken wurde ynfoege yn derotoren draaide op hege snelheden, wêrtroch't de hiele rotor assembly Spins kearen opfallend it materiaal. Tidens dit proses, deblaas barfractures de materialen oant it foldocht oan de passende grutte te fallen út troch deimpact crusher keamer.

Genuine alternative reserveûnderdielen - Impact Crusher Blow Bars makke troch SHAVIM

SHANVIM® biedt ferskate ûntwerpen en produsearret ferskate oplossingen fan blaasbalken foar in wiidweidich oanbod fan OEM horizontale impact crusher-merken ynklusyf: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay en oaren . SHAVIM®"Echt alternatyf"blaasbalken binne ûntworpen om it wearlibben te ferlingjen, in perfekte wikselbere fitting te leverjen foar jo impactor, en produksjesifers te ferheegjen wylstôfnimmende kosten per ton.

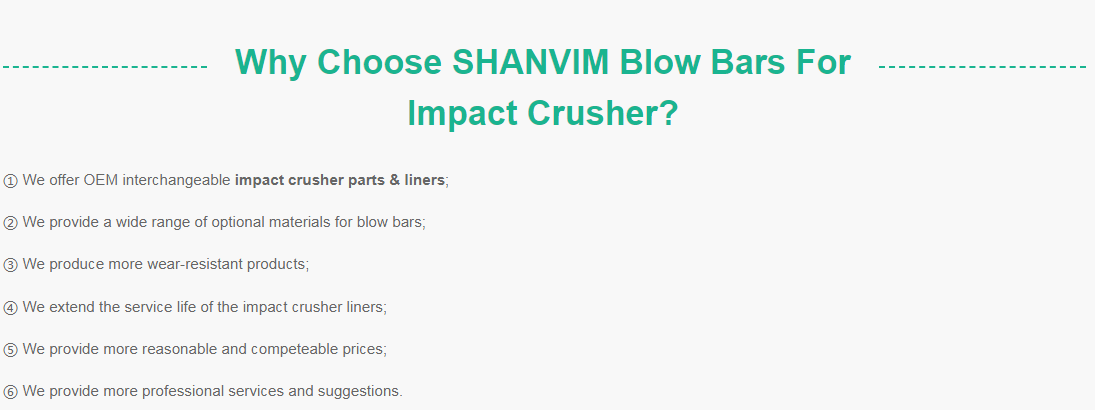

SHAVIM® Alternative Blow Bars beskikber foar ûnder modellen ynstoarten

Sawol stasjonêre as beweechbere kaakstjerren kinne plat of golf wêze. Yn 't algemien wurde kaakplaten makke fan heech mangaanstaal dat it dominante wearmateriaal is. Heech mangaan stiel is ek bekend asHadfield mangaan stiel, in stiel waans mangaan ynhâld is tige heech en dat besitaustenitic eigenskippen. Sokke platen binne net allinnich ekstreem taai, mar binne ek frij ductile en work-hurd mei gebrûk.

Wy biede kaakplaten yn 13%, 18% en 22% klassen fan mangaan mei chromium fariearjend fan 2% -3%. Besjoch de tabel hjirûnder fan ús eigenskippen mei hege mangaan kaak:

Metallurgy fan de Blow Bars

SHANVIM crusher blaasbalken binne te krijen yn in ferskaat oan metallurgyen om te foldwaan oan jo unike ferpletterbehoeften. It oanbod fan metallurgyen omfettet Mangaan, Low Chrome, Medium Chrome, High Chrome, Martensitic en Composite Ceramic.

Lykas werjûn yn 'e figuer, in ferheging fan it stiel syn wear ferset (hurdheid) wurdt meastal beselskippe troch in fermindering fan taaiens (impact ferset) fan it materiaal.

MANGANESIS STEEL

De slijtagebestriding fan mangaanstiel mei austenityske struktuer is te tankjen oan it ferskynsel fan wurkferhurding. De ynfloed en druk load resultearret yn in ferhurding fan de austenitic struktuer op it oerflak. De earste hurdens fan mangaan stiel is ca. 20 HRC. De slagsterkte is ca. 250 J/cm².

Nei it ferhurden fan it wurk kin de earste hurdens dêrmei oant ca. 50 HRC. De djipper sittende, noch net ferhurde lagen soargje dêrmei foar de grutte taaiens fan dit stiel. De djipte en hurdens fan 'e wurkferhurde oerflakken binne ôfhinklik fan' e tapassing en type fan mangaanstaal.

Mangaan stiel hat in lange skiednis. Hjoed, dit stiel wurdt meast brûkt foar crusher kaken, crusher cones en crushing shells (mantels & bowl liners). Yn 'e slachbrân is it allinich oan te rieden om mangaan-blaasbalken te brûken by it ferpletterjen fan minder abrasive en tige grutte feedmateriaal (bgl. kalkstien).

CHROM STEEL

Mei chroomstiel is de koalstof gemysk bûn yn 'e foarm fan chromiumkarbid. De slijtweerstand fan chrome stiel is basearre op dizze hurde karbiden fan 'e hurde matrix, wêrby't de beweging hindere wurdt troch offsets, wat soarget foar in hege mjitte fan sterkte, mar tagelyk minder taaiens.

Om foar te kommen dat it materiaal bros wurdt, moatte de blaasbalken waarmbehannele wurde. Dêrby moat opmurken wurde dat de parameters fan temperatuer en annealing tiid krekt wurde folge. Chrome stiel hat typysk in hurdens fan 60 oant 64 HRC en in tige lege slagsterkte fan 10 J/cm².

Om foar te kommen breakage fan chrome stielen blow bars, der meie gjin unbreakable eleminten yn it feed materiaal.

SHANVIM Chorme Blow Bars Eleminten

| Hege Chrome Casting Material Chemical Composition | |||||||||

| Code Elem | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1.5-2.2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1.0 | 0-1.0 | 0,5-1,0 | ≤1.0 | 0-1.0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2.0-3.3 | ≤2.5 | ≤1.2 | ≤2.0 | ≤1.2 | ≤2.5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2.5 | ≤2.0 | ≤1.0 | ≤1.2 | ≤2.5 | ≤0,16 | ≥60 |

MARTENSITIC STEEL

Martensite is in folslein koalstof-fersêde soarte izer dat makke wurdt troch flugge ôfkoeling. It is allinich yn 'e folgjende waarmtebehanneling dat koalstof fan' e martensite wurdt fuortsmiten, wat de sterkte en wearze eigenskippen ferbettert. De hurdens fan dit stiel farieart tusken 44 oant 57 HRC en de slagsterkte tusken 100 en 300 J/cm².

Sa lizze, wat hurdens en taaiens oanbelanget, martensityske stielen tusken mangaanstaal en chroomstiel. Se wurde brûkt as de slachbelêsting te min is om it mangaanstaal te harden, en/of goede slijtweerstand is ferplicht tegearre mei in goede wjerstân tsjin ynfloedstress.

METAL MATRIX MEI CERAMIC COMPOSITES

Metal Matrix Composites, kombinearje de hege wjerstân fan 'e metalen matrix mei ekstreem hurde keramyk. Poreuze foarfoarmen makke fan keramyske dieltsjes wurde yn it proses produsearre. De metallyske smelte massa dringt yn it poreuze keramyske netwurk yn. De ûnderfining en kennis binne spesifyk foar it gietproses wêrby't twa ferskillende materialen - stiel mei in dikte fan 7,85 g/cm³ en keramyk mei in dikte fan 1-3 g/cm³ - wurde kombinearre en der is in deeglike ynfiltraasje.

Dizze kombinaasje makket de blaasbalken foaral slijtbestindich, mar tagelyk tige slachbestindich. Mei blaasbalken fan kompositen út it mêd fan keramyk kin in libbensdoer helle wurde dy't trije oant fiif kear sa lang is as dy fan martensitysk stiel.