PRODUTOS

BARRA DE SOPLO DE ALTO MANGANESO

Descrición

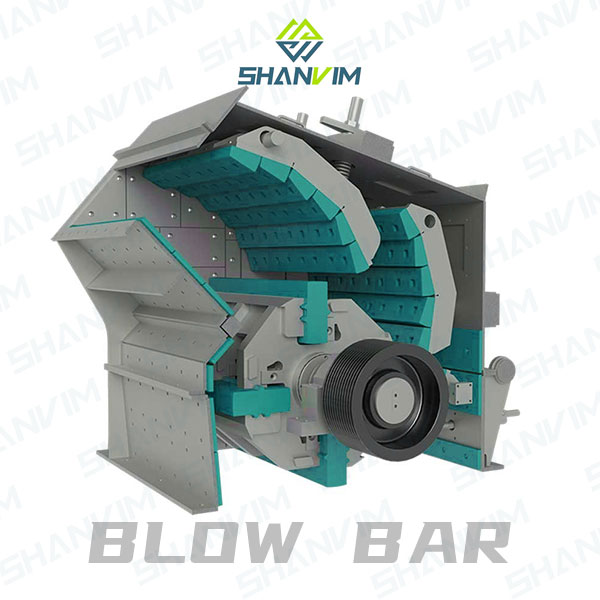

Barras de golpeson grosas lousas de metal, normalmente algunha mestura de cromo, que se forxan co propósito de romper eficazmente materiais como asfalto, formigón, pedra caliza, etc.

Barra de golpeé unha parte crítica durante o proceso de trituración conimpactador de eixe horizontal. Os materiais das barras de golpe adoitan seleccionarse segundo a función da trituradora de impacto.

Cando se establecen nas trituradoras de impacto horizontais, as barras de golpe insírense norotore xiraba a altas velocidades, facendo que todo o conxunto do rotor xire golpeando repetidamente o material. Durante este proceso, obarra de golpefractura os materiais ata alcanzar o tamaño adecuado para caer a través docámara de trituración de impacto.

Recambios alternativos auténticos: barras de golpe de trituradora de impacto fabricadas por SHANVIM

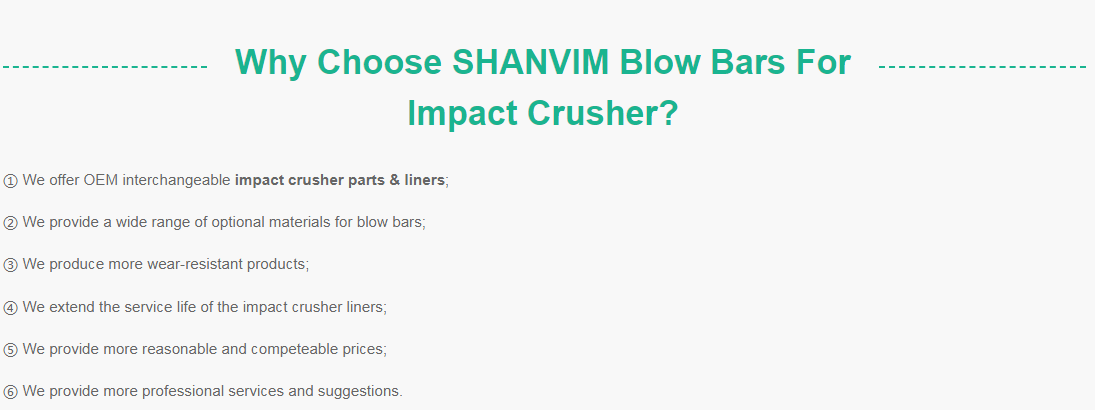

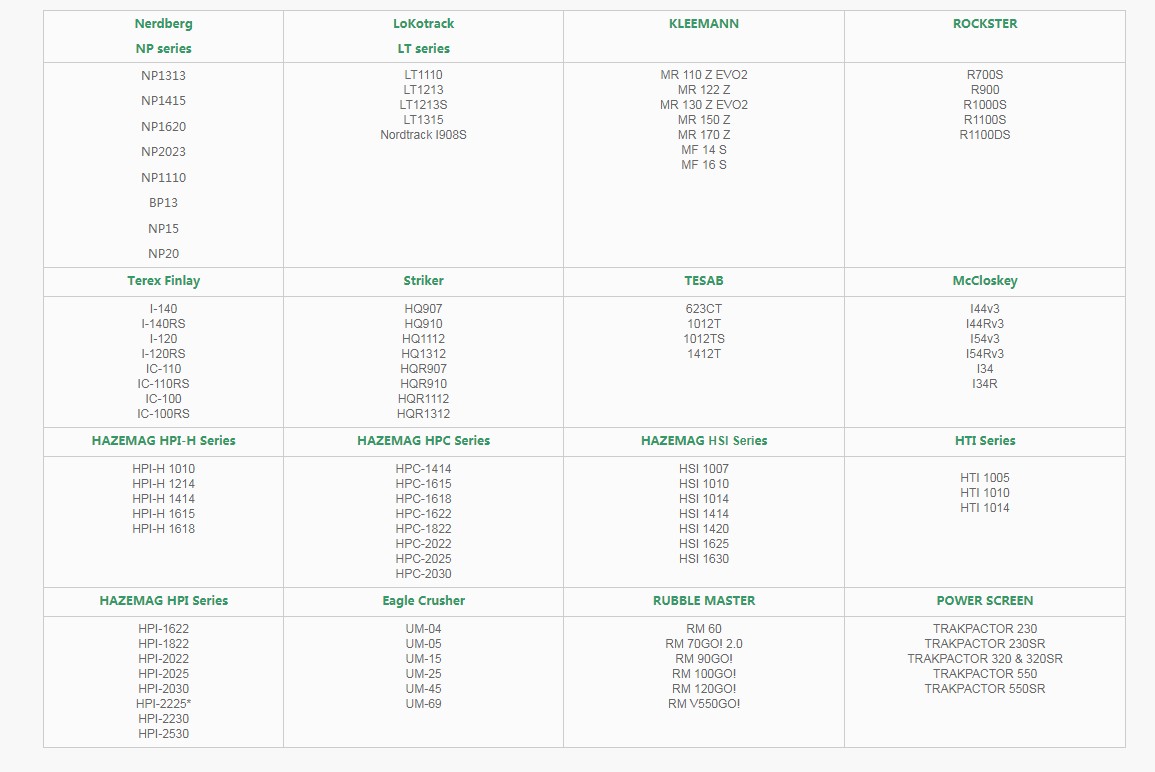

SHANVIM® ofrece diferentes deseños e fabrica varias solucións de barra de golpe para unha ampla gama de marcas de trituradoras de impacto horizontal OEM, incluíndo: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay e outros. . SHANVIM®"Auténtica alternativa"as barras de golpe están deseñadas para prolongar a vida útil, proporcionar un axuste intercambiable perfecto para o seu impactador e aumentar as taxas de produción mentresreducindo os custos por tonelada.

Barras de soplado alternativas SHANVIM® dispoñibles para os modelos abaixo Collapse

Tanto o troquel de mandíbula estacionario como o móbil poden ser de superficie plana ou ondulado. En xeral, as placas de mandíbula están feitas de aceiro con alto contido en manganeso, que é o material de desgaste dominante. Tamén se coñece como aceiro alto en manganesoAceiro manganeso Hadfield, un aceiro cuxo contido en manganeso é moi elevado e que posúepropiedades austeníticas. Tales placas non só son extremadamente resistentes, senón que tamén son bastante dúctiles e endurecen co uso.

Ofrecemos placas de mandíbula en graos de manganeso 13%, 18% e 22% con cromo entre 2% e 3%. Consulte a seguinte táboa das nosas propiedades de matriz de mandíbula de alto manganeso:

Metalurxia das Barras de Soplado

As barras de soplado da trituradora SHANVIM están dispoñibles nunha variedade de metalurxias para satisfacer as súas necesidades únicas de trituración. A gama de metalurxias inclúe manganeso, cromo baixo, cromo medio, cromo alto, martensítico e cerámica composta.

Como se mostra na figura, un aumento da resistencia ao desgaste (dureza) do aceiro adoita ir acompañado dunha redución da tenacidade (resistencia ao impacto) do material.

ACEIRO MANGANESO

A resistencia ao desgaste do aceiro ao manganeso con estrutura austenítica é atribuíble ao fenómeno do endurecemento por traballo. O impacto e a carga de presión producen un endurecemento da estrutura austenítica na superficie. A dureza inicial do aceiro ao manganeso é de aprox. 20 HRC. A forza de impacto é de aprox. 250 J/cm².

Despois do endurecemento, a dureza inicial pode alcanzar aprox. 50 HRC. As capas máis profundas, aínda non endurecidas, proporcionan así a gran dureza deste aceiro. A profundidade e dureza das superficies endurecidas dependen da aplicación e do tipo de aceiro ao manganeso.

O aceiro ao manganeso ten unha longa historia. Hoxe, este aceiro utilízase principalmente para triturar mandíbulas, conos de trituración e triturar cunchas (mantos e forros de cuncas). Na trituradora de impacto, só se recomenda utilizar barras de manganeso cando se trituran materiais de alimentación menos abrasivos e moi grandes (por exemplo, pedra caliza).

ACEIRO CROMADO

Co aceiro cromado, o carbono está unido químicamente en forma de carburo de cromo. A resistencia ao desgaste do aceiro cromado baséase nestes carburos duros da matriz dura, polo que o movemento vese obstaculizado por compensacións, o que proporciona un alto grao de resistencia pero ao mesmo tempo menos tenacidade.

Para evitar que o material se faga quebradizo, as barras de golpe deben ser tratadas térmicamente. Deste xeito, debe observarse que os parámetros de temperatura e tempo de recocido se cumpren exactamente. O aceiro cromado ten normalmente unha dureza de 60 a 64 HRC e unha resistencia ao impacto moi baixa de 10 J/cm².

Para evitar a rotura das barras de soplado de aceiro cromado, é posible que non haxa elementos irrompibles no material de alimentación.

Elementos de barras de golpe SHANVIM Chorme

| Composición química de material de fundición de alto cromo | |||||||||

| Código Elemento | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2.0-3.3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

ACEIRO MARTENSÍTICO

A martensita é un tipo de ferro completamente saturado de carbono que se obtén mediante un arrefriamento rápido. Só no tratamento térmico posterior se elimina o carbono da martensita, o que mellora a resistencia e as propiedades de desgaste. A dureza deste aceiro oscila entre 44 e 57 HRC e a resistencia ao impacto entre 100 e 300 J/cm².

Así, en canto á dureza e tenacidade, os aceiros martensíticos sitúanse entre o aceiro ao manganeso e o aceiro cromo. Utilízanse se a carga de impacto é demasiado pouca para endurecer o aceiro ao manganeso e/ou se require unha boa resistencia ao desgaste xunto cunha boa resistencia á tensión de impacto.

MATRIZ METÁLICA CON COMPOSTOS CERÁMICOS

Metal Matrix Composites, combinan a alta resistencia da matriz metálica con cerámicas extremadamente duras. No proceso prodúcense preformas porosas feitas de partículas cerámicas. A masa fundida metálica penetra na rede cerámica porosa. A experiencia e o coñecemento son particulares do proceso de fundición no que se combinan dous materiais diferentes -aceiro cun grosor de 7,85 g/cm³ e cerámica cun grosor de 1-3 g/cm³- e hai unha profunda infiltración.

Esta combinación fai que as barras de golpe sexan especialmente resistentes ao desgaste pero ao mesmo tempo moi resistentes aos impactos. Con barras de soplado de compostos procedentes do campo da cerámica, pódese conseguir unha vida útil de tres a cinco veces maior que a do aceiro martensítico.