No proceso de operación, a placa de mandíbula adoita usarse, o que afecta o rendemento normal da trituradora de mandíbula. Este artigo estuda o material de aceiro de aliaxe de baixo carbono da trituradora de mandíbulas e analiza a lei de cambio da dureza da placa de mandíbula e da resistencia ao desgaste, para determinar a temperatura de extinción cando a resistencia ao desgaste da placa de mandíbula alcanza un bo nivel.

Selección do material da mandíbula

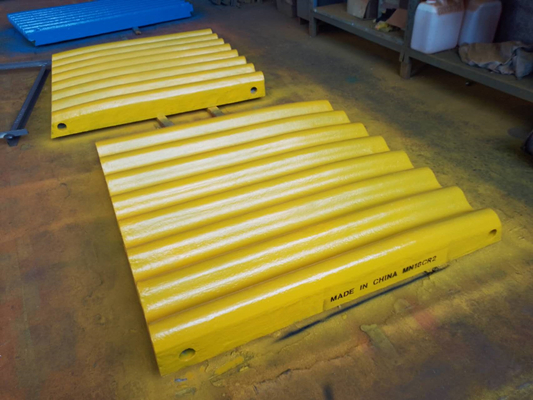

1. Na fabricación, a placa de mandíbula móbil e a placa de mordaza fixa están feitas de aceiro de alto manganeso resistente ao desgaste, o revestimento principal do cojinete e o revestimento do cojinete excéntrico están feitos de aliaxe babbitt fundido e a placa de mandíbula está feita de ferro fundido para mellorar a súa calidade. durabilidade. A placa de mandíbula da trituradora de mandíbulas debe estar en servizo en condicións resistentes ao desgaste, resistentes aos impactos e de alta tenacidade. Diferentes fabricantes usan diferentes materiais de placa de mandíbula, como aceiro de alto manganeso, aceiro de manganeso medio, ferro fundido de aliaxe, aceiro resistente ao desgaste de baixa aliaxe de carbono medio e ferro fundido de alto cromo.

2. O aceiro resistente ao desgaste de baixa aliaxe de carbono medio obtense engadindo unha variedade de elementos de aliaxe como Cr, Si, Mn, Mo, V a partir do aceiro de carbono medio, e o contido total de aliaxe é inferior a 5. %. Este tipo de aceiro resistente ao desgaste de baixa aliaxe de carbono medio pode axustar correctamente o contido de carbono e o contido de elementos de aliaxe diferentes, polo que se pode combinar con diferentes procesos de tratamento térmico para obter diferentes propiedades mecánicas, polo que atraeu máis atención e aplicación. Neste artigo, estudouse a resistencia ao desgaste da aliaxe baixa en carbono medio ZG42Mn2Si1REB, discutiuse a lei de cambio de dureza e resistencia ao desgaste coa temperatura de extinción e obtívose un mellor proceso de tratamento térmico.

Ta elección do proceso de tratamento térmico

Segundo as características do aceiro ZG42Mn2Si1REB, a estrutura de martensita obtida despois do enfriamento ten maior dureza e mellor resistencia ao desgaste. Seleccionáronse tres puntos de temperatura de 870 ℃, 900 ℃ e 930 ℃ para o tratamento térmico e a temperatura de temperado fíxase uniformemente en 230 ℃. Debido a que o material non contén elemento Mo, para garantir o endurecemento, úsase unha solución de Nacl ao 5% para o arrefriamento.

Resultados e análise

1. Influencia da temperatura de enfriamento na dureza e na resistencia ao desgaste

A dureza das mostras enfriadas a diferentes temperaturas foi medida co medidor de dureza Rockwell HR-150A, medindo 5 puntos cada vez e tomando despois o valor medio. Descubriuse que co aumento da temperatura de extinción, a dureza do enfriamento primeiro aumentou e despois diminuíu. Cando a temperatura de extinción é de 870 ℃, a dureza é HRC53. Cando a temperatura de extinción sobe a 900 ℃, a dureza tamén aumenta a HRC55. Pódese ver que a dureza aumenta co aumento da temperatura; Cando a temperatura segue aumentando ata 930 ℃, a dureza diminúe a HRC54 e pódese comprobar que a dureza é maior cando se apaga a 900 ℃. Polo tanto, co aumento da temperatura, a perda de peso diminúe. Cando a temperatura segue subindo ata 930 ℃, a perda de peso por desgaste aumenta a 3,5 mg. Pódese ver que cando se apaga a 900 ℃, a súa dureza é alta e falta a perda de peso ao desgaste. O aceiro resistente ao desgaste de baixa aliaxe de carbono medio ZG42Mn2Si1REB ten unha boa resistencia ao desgaste, o que tamén mostra que o proceso neste momento é o proceso de tratamento térmico correcto.

2. Comparación da resistencia ao desgaste entre o aceiro de baixa aliaxe en carbono medio e o aceiro alto en manganeso

Para ilustrar a resistencia superior ao desgaste do aceiro de aliaxe de carbono medio ZG42Mn2Si1REB, este material compárase co aceiro de alto manganeso ZGMn13. Entre eles, ZG42Mn2Si1REB probouse segundo as condicións tecnolóxicas mencionadas anteriormente de enfriamento a 900 ℃ e temperado a 230 ℃, e o aceiro ZGMn13 de alto manganeso foi tratado con endurecemento por auga. Os resultados experimentais mostran que a resistencia ao desgaste do primeiro é 1,5 veces a do segundo, o que indica que a placa de mandíbula de aceiro de baixa aliaxe en carbono medio exerceu plenamente o potencial do material e ten unha excelente resistencia ao desgaste en condicións adecuadas de tratamento térmico.

No que se refire ao custo do material, o aceiro con alto contido en manganeso contén ata un 13% de Mn, polo que necesita consumir moitos elementos de aliaxe. En comparación co aceiro de alto manganeso, o aceiro de baixa aliaxe en carbono medio ZG42Mn2Si1REB contén só un 3% ~ 4% de elementos de aliaxe e non contén elementos Cr e Mo de alto prezo, polo que ten unha vantaxe competitiva de alto prezo. Ademais, tendo en conta o proceso de tratamento térmico, o aceiro de baixa aliaxe en carbono medio é templado a 900 ℃ e temperado a 230 ℃, mentres que o tratamento de endurecemento con auga do aceiro de alto manganeso adoita superar os 1000 ℃, polo que a temperatura de extinción do primeiro é máis baixa. o tempo de quecemento é máis curto e o efecto de aforro de enerxía é máis notable. O mellor proceso de tratamento térmico aplicouse á placa de mandíbula da trituradora, o que obviamente mellorou a resistencia ao desgaste, e o ciclo de substitución da placa de mandíbula estendeuse de 150d a 225d, con evidentes beneficios económicos.

A través da investigación sobre a resistencia ao desgaste da placa de mandíbula do aceiro de baixa aleación de carbono medio da trituradora de mandíbulas, os resultados mostran que cando se apaga a 900 ℃, a microestrutura despois do enfriamento é martensita, neste momento, a dureza é maior, o peso de desgaste. a perda é menor e a resistencia ao desgaste é mellor.

Shanvim como provedor global de pezas de desgaste para trituradoras, fabricamos pezas de desgaste para trituradoras de cono para diferentes marcas de trituradoras. Temos máis de 20 anos de historia no campo das pezas de desgaste para trituradoras. Desde 2010, exportamos a América, Europa, África e outros países do mundo.

Hora de publicación: 23-09-2022