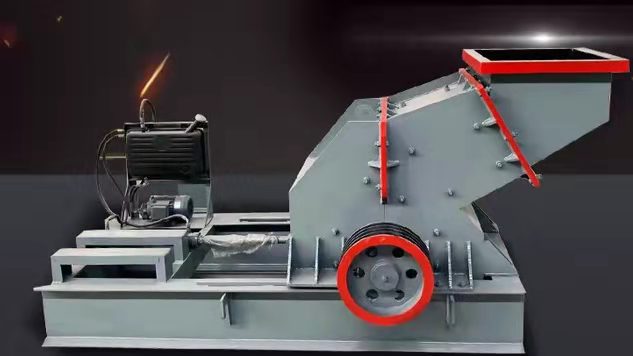

રેતી બનાવવાનું મશીન એ મશીનથી બનાવેલી રેતીના ઉત્પાદન માટેનું મુખ્ય સાધન છે, બેરિંગ્સ, રોટર, ઇમ્પેક્ટ બ્લોક્સ અને ઇમ્પેલર્સ તેના મુખ્ય ભાગો છે. રેતી બનાવવાના મશીનને યોગ્ય રીતે ચલાવવું, ઉપયોગ દરમિયાન નિયમિતપણે મુખ્ય ભાગોની જાળવણી અને સમારકામ કરવું ખૂબ જ મહત્વપૂર્ણ છે. રેતી બનાવવાની મશીનનો માત્ર વાજબી ઉપયોગ અને જાળવણી તેની ઉત્પાદન કાર્યક્ષમતા અને સેવા જીવનને લંબાવી શકે છે.

રેતી બનાવવાનું મશીન ચાલુ કરતી વખતે નો-લોડ હોવું જોઈએ. જ્યારે તે શરૂ થાય છે, ત્યારે જો ક્રશિંગ ચેમ્બરમાં કેટલીક સામગ્રી બાકી હોય તો વધુ પડતા દબાણને કારણે ઇલેક્ટ્રિક મશીનરી કદાચ બળી જશે અને ક્રશરને અન્ય નુકસાન પણ પહોંચાડશે. તેથી, શરૂ કરતા પહેલા પ્રથમ ક્રશિંગ ચેમ્બરમાં કાટમાળ સાફ કરો, નો-લોડ ચાલુ રાખો અને પછી સામગ્રી અંદર મૂકો. અને આગળ અમે તમને બતાવીશું કે રેતી બનાવવાના મશીનની જાળવણી અને સમારકામ કેવી રીતે કરવું.

1. બેરિંગ

રેતી બનાવવાની મશીનની બેરિંગ સંપૂર્ણ લોડ હાથ ધરે છે. નિયમિત લ્યુબ્રિકેશન જાળવણી એ સાધનની સેવા જીવન અને ઓપરેટિંગ ગતિને સીધી અસર કરે છે. તેથી, નિયમિત લુબ્રિકેશન રાખો અને વચન આપો કે લુબ્રિકેટિંગ તેલ સ્વચ્છ અને સારી સીલબંધ હોવું જોઈએ. તેનો ઉપયોગ સૂચના ધોરણ અનુસાર સખત રીતે થવો જોઈએ.

બેરિંગનું ખરાબ કામ રેતી બનાવવાના મશીનની સેવા જીવન અને કાર્યક્ષમતાને સીધી અસર કરશે. તેથી, આપણે તેનો કાળજીપૂર્વક ઉપયોગ કરવાની જરૂર છે, તેને નિયમિતપણે તપાસવું અને જાળવવું. જ્યારે બેરિંગ 400 કલાક કામ કરે ત્યારે અંદર યોગ્ય લુબ્રિકેટિંગ તેલ નાખવાની જરૂર છે, જ્યારે તેણે 2000 કલાક કામ કર્યું હોય ત્યારે તેને સાફ કરવું અને જ્યારે તે 7200 કલાક કામ કરે ત્યારે નવું બદલવાની જરૂર છે.

2. રોટર

રોટર એ એક ભાગ છે જે રેતી બનાવવાના મશીનને વધુ ઝડપે ફેરવવા માટે ચલાવે છે. ઉત્પાદનમાં, રોટરની ટોચની, અંદરની અને નીચલા કિનારીઓ પહેરવામાં આવે છે. દરરોજ અમે મશીનની કામગીરી તપાસીએ છીએ, અને નિયમિતપણે તપાસીએ છીએ કે ટ્રાન્સમિશન ત્રિકોણ પટ્ટો કડક છે કે નહીં. જો તે ખૂબ ઢીલું અથવા ખૂબ જ ચુસ્ત હોય, તો તેને યોગ્ય રીતે ગોઠવવું જોઈએ જેથી બેલ્ટ જૂથબદ્ધ અને મેળ ખાતો હોય, દરેક જૂથની લંબાઈ શક્ય તેટલી સુસંગત હોય. જો ઓપરેશન દરમિયાન રોટર અસંતુલિત હોય તો કંપન ઉત્પન્ન થશે, અને રોટર અને બેરિંગ્સ પહેરવામાં આવશે.

3. અસર બ્લોક

ઇમ્પેક્ટ બ્લોક રેતી બનાવવાની મશીનનો એક ભાગ છે જે કામ કરતી વખતે વધુ ગંભીર પહેરે છે. પહેરવાના કારણો ઇમ્પેક્ટ બ્લોકની અયોગ્ય સામગ્રીની પસંદગી, ગેરવાજબી માળખાકીય પરિમાણો અથવા અયોગ્ય સામગ્રી ગુણધર્મો જેવા પણ સંબંધિત છે. વિવિધ પ્રકારની રેતી બનાવવાની મશીનો વિવિધ ઇમ્પેક્ટ બ્લોક્સને અનુરૂપ હોય છે, તેથી રેતી બનાવવાની મશીન અને ઇમ્પેક્ટ બ્લોક્સ મેળ ખાતી હોય તેની ખાતરી કરવી જરૂરી છે. વસ્ત્રો સામગ્રીની કઠિનતા સાથે પણ સંબંધિત છે. જો સામગ્રીની કઠિનતા આ મશીનની બેરિંગ રેન્જ કરતાં વધી જાય, તો સામગ્રી અને ઇમ્પેક્ટ બ્લોક વચ્ચેનું ઘર્ષણ વધશે, પરિણામે વસ્ત્રો આવશે. વધુમાં, ઇમ્પેક્ટ બ્લોક અને ઇમ્પેક્ટ પ્લેટ વચ્ચેનું અંતર પણ એડજસ્ટ કરવું જોઈએ.

4. ઇમ્પેલર

ઇમ્પેલર એ રેતી બનાવવાના મશીનના સૌથી મહત્વપૂર્ણ ભાગોમાંનું એક છે, અને તે વસ્ત્રોનો ભાગ પણ છે. ઇમ્પેલરને સુરક્ષિત કરવાથી અને તેની સ્થિરતામાં સુધારો કરવાથી માત્ર કાર્યક્ષમતામાં સુધારો થતો નથી પણ રેતી બનાવવાની મશીનની સર્વિસ લાઇફને પણ લંબાવી શકાય છે.

ઇમ્પેલર ઉપકરણની પરિભ્રમણ દિશા ફીડ પોર્ટ પરથી જોવામાં આવે તે પ્રમાણે ઘડિયાળની વિરુદ્ધ દિશામાં હોવી જોઈએ, જો નહીં, તો આપણે ઇલેક્ટ્રિક મશીનરીની વાયરિંગ સ્થિતિને સમાયોજિત કરવી જોઈએ. ખોરાક સ્થિર અને સતત હોવો જોઈએ, અને નદીના કાંકરાનું કદ સાધનસામગ્રીના નિયમો અનુસાર સખત રીતે પસંદ કરવું જોઈએ, મોટા કદના નદીના કાંકરા સંતુલનને ટીપશે અને ઇમ્પેલરના વસ્ત્રો પણ પરિણમે છે. બંધ કરતા પહેલા ખોરાક આપવાનું બંધ કરો, અથવા તે ઇમ્પેલરને કચડી નાખશે અને નુકસાન કરશે. ઇમ્પેલર ઉપકરણની વસ્ત્રોની સ્થિતિ તપાસવી પણ જરૂરી છે, અને ઉત્પાદનની સામાન્ય કામગીરીની ખાતરી કરવા માટે સમયસર પહેરવામાં આવેલા ઇમ્પેલરને બદલો.

પોસ્ટ સમય: માર્ચ-24-2022