PROIZVODI

PUHALA S VISOKIM MANGANOM

Opis

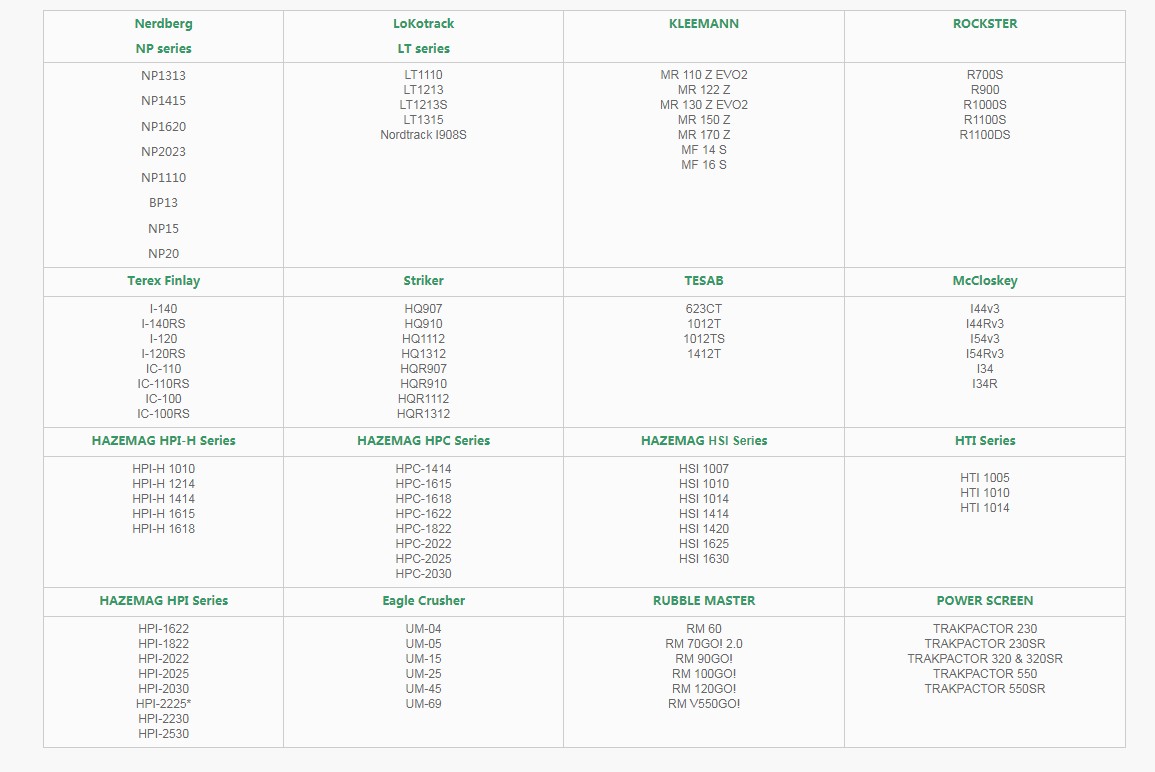

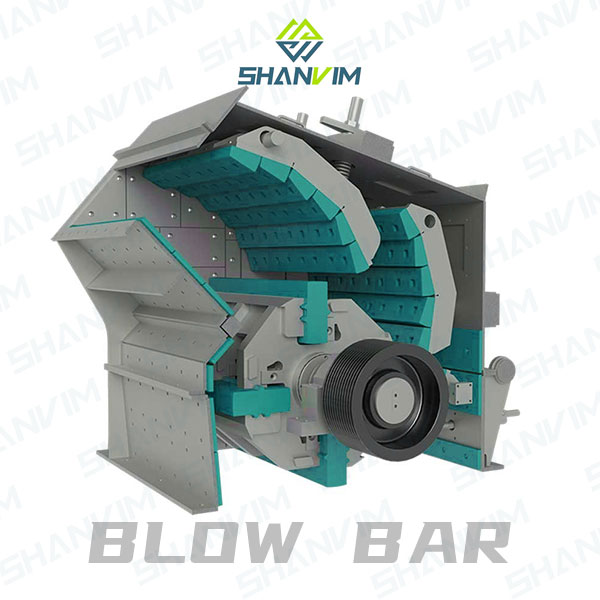

Šipke za puhanjesu debele ploče od metala, obično neke mješavine kroma, koje su kovane u svrhu učinkovitog razbijanja materijala poput asfalta, betona, vapnenca itd.

Šipka za puhanjeje kritičan dio tijekom procesa drobljenja savodoravna udarna osovina. Materijali šipki za puhanje obično se biraju prema funkciji udarne drobilice.

Kada su postavljene u vodoravne udarne drobilice, puhalice su umetnute urotori rotirao se velikim brzinama, zbog čega se cijeli sklop rotora više puta okreće udarajući o materijal. Tijekom ovog procesa,šipka za puhanjelomi materijale dok ne postigne odgovarajuću veličinu da ispadne krozkomora udarne drobilice.

Originalni alternativni rezervni dijelovi - puhalice udarne drobilice koje proizvodi SHANVIM

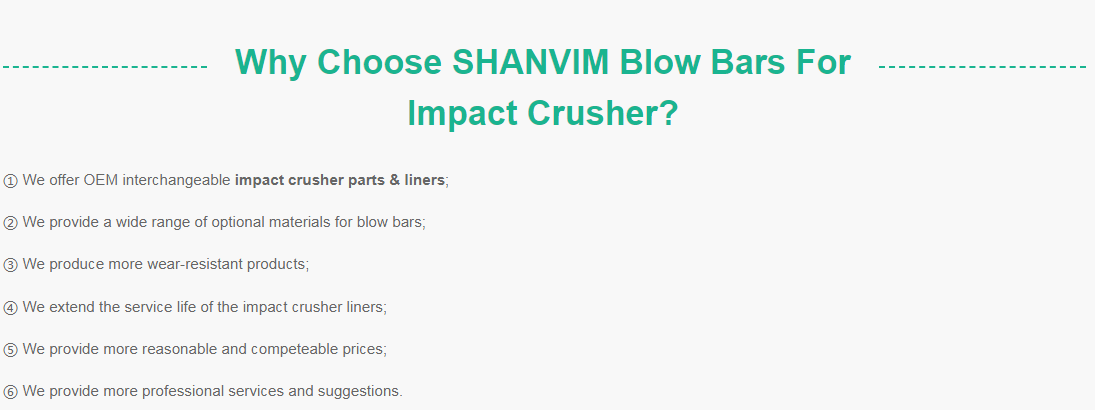

SHANVIM® nudi različite dizajne i proizvodi različita rješenja puhala za širok raspon marki OEM horizontalnih udarnih drobilica uključujući: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay i druge . SHANVIM®"Prava alternativa"šipke za puhanje dizajnirane su za produljenje vijeka trajanja, osiguravaju savršenu izmjenjivu prilagodbu za vaš udarni element i povećavaju stope proizvodnje doksmanjenje troškova po toni.

SHANVIM® alternativne šipke za puhanje dostupne za donje modele Sažmite

I stacionarna i pomična čeljusna matrica mogu imati ravnu površinu ili valovitu. Općenito, ploče čeljusti izrađene su od čelika s visokim sadržajem mangana koji je dominantan materijal za habanje. Čelik s visokim sadržajem mangana poznat je i kaoHadfieldov manganski čelik, čelik čiji je sadržaj mangana vrlo visok i koji posjedujeaustenitnih svojstava. Takve ploče ne samo da su iznimno čvrste, već su i prilično rastegljive i stvrdnjavaju se tijekom upotrebe.

Nudimo čeljusne ploče u stupnjevima mangana od 13%, 18% i 22% s kromom u rasponu od 2%-3%. Provjerite tablicu u nastavku naših svojstava čeljusne matrice s visokim sadržajem mangana:

Metalurgija puhala

SHANVIM šipke za puhanje drobilice dostupne su u različitim metalurgijama kako bi se zadovoljile vaše jedinstvene potrebe drobljenja. Asortiman metalurgije uključuje mangan, niski krom, srednji krom, visoki krom, martenzit i kompozitnu keramiku.

Kao što je prikazano na slici, povećanje otpornosti čelika na trošenje (tvrdoće) obično je popraćeno smanjenjem žilavosti (otpornosti na udarce) materijala.

ČELIK OD MANGANA

Otpornost na habanje manganskog čelika s austenitnom strukturom može se pripisati pojavi otvrdnjavanja. Udarno i tlačno opterećenje dovodi do otvrdnjavanja austenitne strukture na površini. Početna tvrdoća manganskog čelika je cca. 20 HRC. Čvrstoća udarca je cca. 250J/cm².

Nakon obradnog otvrdnjavanja, početna tvrdoća time može doseći do cca. 50 HRC. Dublje postavljeni, još neočvrsnuti slojevi time osiguravaju veliku žilavost ovog čelika. Dubina i tvrdoća kaljenih površina ovise o primjeni i vrsti manganskog čelika.

Manganski čelik ima dugu povijest. Danas se ovaj čelik uglavnom koristi za čeljusti drobilice, konuse za drobljenje i školjke za drobljenje (plašti i obloge zdjele). Kod udarne drobilice preporuča se samo upotreba puhala s manganom kada se drobi manje abrazivni i vrlo veliki materijal za punjenje (npr. vapnenac).

KROMIRANI ČELIK

Kod krom čelika, ugljik je kemijski vezan u obliku krom karbida. Otpornost na habanje kromiranog čelika temelji se na ovim tvrdim karbidima tvrde matrice, pri čemu je kretanje otežano pomacima, što osigurava visok stupanj čvrstoće, ali u isto vrijeme manju žilavost.

Kako materijal ne bi postao lomljiv, šipke za puhanje moraju biti toplinski obrađene. Pri tome se mora paziti na točno pridržavanje parametara temperature i vremena žarenja. Kromirani čelik obično ima tvrdoću od 60 do 64 HRC i vrlo nisku udarnu čvrstoću od 10 J/cm².

Kako bi se spriječilo lomljenje udarnih šipki od kromiranog čelika, u materijalu za punjenje ne smije biti nikakvih neslomljivih elemenata.

Elementi šipki za puhanje SHANVIM Chorme

| Kemijski sastav materijala za odljevak s visokim sadržajem kroma | |||||||||

| Šifra Elem | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 (prikaz, ostalo). | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 (prikaz, ostalo). | 2,0-3,3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 (prikaz, stručni). | 2.3-3.3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

MARTENSITNI ČELIK

Martenzit je potpuno ugljikom zasićena vrsta željeza koja nastaje brzim hlađenjem. Tek naknadnom toplinskom obradom uklanja se ugljik iz martenzita, što poboljšava čvrstoću i svojstva trošenja. Tvrdoća ovog čelika kreće se između 44 do 57 HRC, a otpornost na udar između 100 i 300 J/cm².

Dakle, s obzirom na tvrdoću i žilavost, martenzitni čelici leže između manganskog čelika i kromiranog čelika. Koriste se ako je udarno opterećenje premalo za otvrdnjavanje manganskog čelika i/ili je potrebna dobra otpornost na trošenje uz dobru otpornost na udarno naprezanje.

METALNA MATRICA S KERAMIČKIM KOMPOZITIMA

Kompoziti metalne matrice, kombiniraju visoku otpornost metalne matrice s izuzetno tvrdom keramikom. U procesu se proizvode porozni predoblici od keramičkih čestica. Metalna rastaljena masa prodire u poroznu keramičku mrežu. Iskustvo i znanje posebno su za proces lijevanja u kojem se kombiniraju dva različita materijala - čelik debljine 7,85 g/cm³ i keramika debljine 1-3 g/cm³ - i dolazi do temeljite infiltracije.

Ova kombinacija čini puhalice posebno otpornima na habanje, ali u isto vrijeme i vrlo otpornima na udarce. S šipkama za puhanje izrađenim od kompozita iz područja keramike može se postići životni vijek koji je tri do pet puta dulji nego kod martenzitnog čelika.