בתהליך הפעולה, לוחית הלסת נלבשת לעתים קרובות, מה שמשפיע על הביצועים הרגילים של מגרסה הלסתות. מאמר זה בוחן את חומרי הפלדה מסגסוגת הפחמן הנמוכה של מגרסה הלסתות, ודן בחוק השינוי של קשיות צלחת הלסת ועמידות בפני שחיקה, כדי לקבוע את טמפרטורת ההמרה כאשר עמידות הבלאי של לוח הלסת מגיעה לרמה טובה.

בחירת חומר הלסת

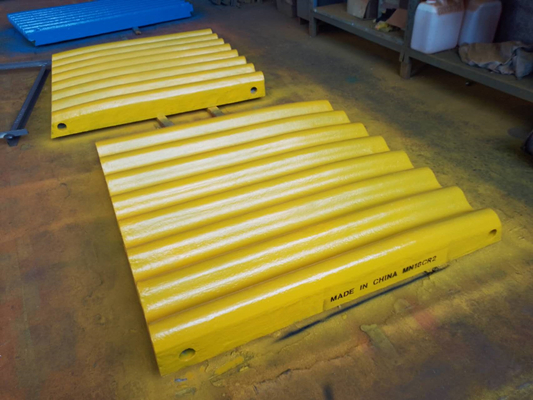

1. בייצור, לוח הלסת הנייד וצלחת הלסת הקבועה עשויים מפלדת מנגן גבוהה עמידה בפני שחיקה, תוחם המיסב הראשי וספוג המיסב האקסצנטרי עשויים מסגסוגת בביט יצוקה, ולוח הלסת עשוי מברזל יצוק לשיפור עֲמִידוּת. לוח הלסת של מגרסה הלסתות צריך להיות בשירות בתנאים עמידים בפני שחיקה, עמידים בפני פגיעות וקשיחות גבוהה. יצרנים שונים משתמשים בחומרי לוח לסת שונים, כגון פלדת מנגן גבוהה, פלדת מנגן בינונית, ברזל יצוק מסגסוגת, פלדה עמידה בסגסוגת נמוכה בפחמן בינוני וברזל יצוק גבוה בכרום.

2. פלדה עמידה בסגסוגת נמוכה בפחמן בינוני מתקבלת על ידי הוספת מגוון אלמנטים מסגסוגת כגון Cr, Si, Mn, Mo, V על בסיס פלדה פחמן בינוני, ותכולת הסגסוגת הכוללת היא פחות מ-5 %. סוג זה של פלדה עמידה בסגסוגת נמוכה של פחמן בינוני יכול להתאים כראוי תכולת פחמן שונה ותכולת יסודות סגסוגת, כך שניתן להתאים אותה לתהליכי טיפול בחום שונים כדי להשיג תכונות מכניות שונות, כך שהיא משכה יותר תשומת לב ויישום. במאמר זה נחקרה עמידות הבלאי של סגסוגת פחמן בינונית נמוכה ZG42Mn2Si1REB, ונדון חוק השינוי של קשיות ועמידות בפני שחיקה עם טמפרטורת כיבוי, והושג תהליך טיפול בחום טוב יותר.

Tבחירת תהליך טיפול בחום

על פי המאפיינים של פלדת ZG42Mn2Si1REB, למבנה המרטנסיט המתקבל לאחר ההמרה יש קשיות גבוהה יותר ועמידות טובה יותר בפני שחיקה. שלוש נקודות טמפרטורה של 870℃, 900℃ ו-930℃ נבחרות לטיפול בחום, וטמפרטורת החיסום קבועה באופן אחיד ל-230℃. מכיוון שהחומר אינו מכיל אלמנט Mo, על מנת להבטיח את ההתקשות, משתמשים בתמיסת 5% Nacl לקירור.

תוצאות וניתוח

1. השפעת טמפרטורת ההמרה על קשיות ועמידות בפני שחיקה

הקשיות של דגימות שנכבו בטמפרטורות שונות נמדדה על ידי מד קשיות HR-150A Rockwell, מדידה של 5 נקודות בכל פעם ולאחר מכן לוקחת את הערך הממוצע. נמצא שעם העלייה בטמפרטורת ההמרה, קשיות ההמרה גדלה תחילה ולאחר מכן ירדה. כאשר טמפרטורת ההמרה היא 870℃, הקשיות היא HRC53. כאשר טמפרטורת ההמרה עולה ל-900℃, הקשיות עולה גם ל-HRC55. ניתן לראות כי הקשיות עולה עם עליית הטמפרטורה; כאשר הטמפרטורה ממשיכה לעלות ל-930℃, הקשיות יורדת ל-HRC54, וניתן לגלות שהקשיות גבוהה יותר כאשר היא מרווה ב-900℃. לכן, עם עליית הטמפרטורה, הירידה במשקל הבלאי פוחתת. כאשר הטמפרטורה ממשיכה לעלות ל-930℃, הירידה במשקל הבלאי עולה ל-3.5 מ"ג. ניתן לראות שכאשר מרווה אותו ב-900℃, הקשיות שלו גבוהה והירידה במשקל לוקה בחסר. לפלדת ZG42Mn2Si1REB עמידה בסגסוגת פחמן בינונית נמוכה יש עמידות בפני שחיקה, מה שגם מראה שהתהליך בשלב זה הוא תהליך טיפול בחום הנכון.

2. השוואה של עמידות בלאי בין סגסוגת פחמן בינונית נמוכה לפלדת מנגן גבוהה

כדי להמחיש את עמידות הבלאי המעולה של פלדת סגסוגת פחמן בינונית ZG42Mn2Si1REB, חומר זה מושווה לפלדת מנגן גבוהה ZGMn13. ביניהם, ZG42Mn2Si1REB נבדק על פי התנאים הטכנולוגיים האמורים לעיל של כיבוי ב-900℃ וטמפרור ב-230℃, ופלדת מנגן גבוהה ZGMn13 טופלה בהקשחת מים. תוצאות הניסוי מראות שעמידות הבלאי של הראשון היא פי 1.5 מזו של השניה, מה שמעיד על כך שלוח הלסת של פלדת סגסוגת פחמן בינונית מימשה במלואה את הפוטנציאל של החומר ויש לה עמידות בפני שחיקה מצוינת בתנאי טיפול בחום מתאימים.

מבחינת עלות החומר, פלדת מנגן גבוהה מכילה עד 13% Mn, ולכן היא צריכה לצרוך הרבה יסודות סגסוגת. בהשוואה לפלדת מנגן גבוהה, פלדת סגסוגת נמוכה בפחמן בינוני ZG42Mn2Si1REB מכילה רק 3%~4% אלמנטים מסגסוגת, ואינה מכילה אלמנטים Cr ו-Mo במחיר גבוה, כך שיש לה יתרון תחרותי במחיר גבוה. בנוסף, בהתחשב בתהליך הטיפול בחום, פלדת סגסוגת פחמן בינונית מרווה בטמפרטורה של 900 ℃ ומזינה ב 230 ℃, בעוד שהטיפול בהקשחת מים של פלדת מנגן גבוהה עולה לרוב על 1000 ℃, כך שטמפרטורת ההמרה של הראשונה נמוכה יותר, זמן החימום קצר יותר, ואפקט החיסכון באנרגיה מדהים יותר. תהליך טיפול החום הטוב יותר הוחל על לוח הלסת של המגרסה, מה ששיפר כמובן את עמידות הבלאי, ומחזור ההחלפה של לוח הלסת הוארך מ-150d ל-225d, עם יתרונות כלכליים ברורים.

באמצעות המחקר על עמידות הבלאי של לוח הלסת של פלדת סגסוגת פחמן נמוכה בינונית של מגרסה הלסתות, התוצאות מראות שכאשר מרובים ב-900℃, המיקרו-מבנה לאחר ההמרה הוא מרטנזיט, בשלב זה, הקשיות גבוהה יותר, משקל הבלאי ההפסד נמוך יותר, ועמידות הבלאי טובה יותר.

Shanvim כספק עולמי של חלקי שחיקה למגרסה, אנו מייצרים חלקי שחיקה של מגרסות קונוסים עבור מותגים שונים של מגרסות. יש לנו יותר מ-20 שנות היסטוריה בתחום של CRUSHER WEAR PARTS. מאז 2010, אנו מייצאים לאמריקה, אירופה, אפריקה ומדינות אחרות בעולם.

זמן פרסום: 23 בספטמבר 2022