ПРОДУКЦИЯЛАР

ЖОГОРКУ МАРГАНДЫК БӨЛҮШҮ

Description

Үгүтүүчү тилкелерметаллдан жасалган калың плиталар, адатта хромдун кандайдыр бир аралашмасы, асфальт, бетон, акиташ ж.

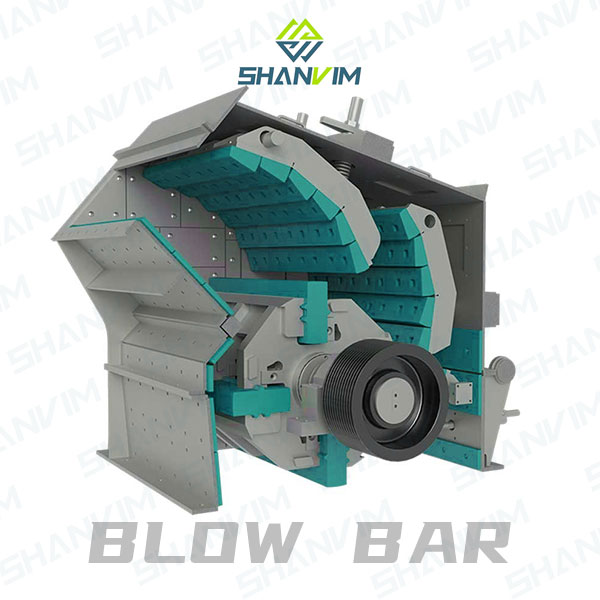

Бүлүү тилкесименен майдалоо процессинде маанилүү бөлүгү болуп саналатгоризонталдуу валдын соккусу. Сокку штангаларынын материалдары, адатта, сокку майдалагычтын функциясына ылайык тандалат.

Горизонталдык сокку майдалагычтарга орнотулганда, үргүтүүчү штангалар киргизилетроторжана жогорку ылдамдыкта айланып, бүт ротордун жыйындысы материалды кайра-кайра айлантат. Бул процесстин жүрүшүндө,сокку бараркылуу түшүп кетүү үчүн тиешелүү өлчөмдөргө жооп бергенге чейин материалдарды сындыратсокку майдалагыч камера.

Чыныгы альтернативдик запастык бөлүктөр - SHANVIM тарабынан жасалган сокку майдалагыч

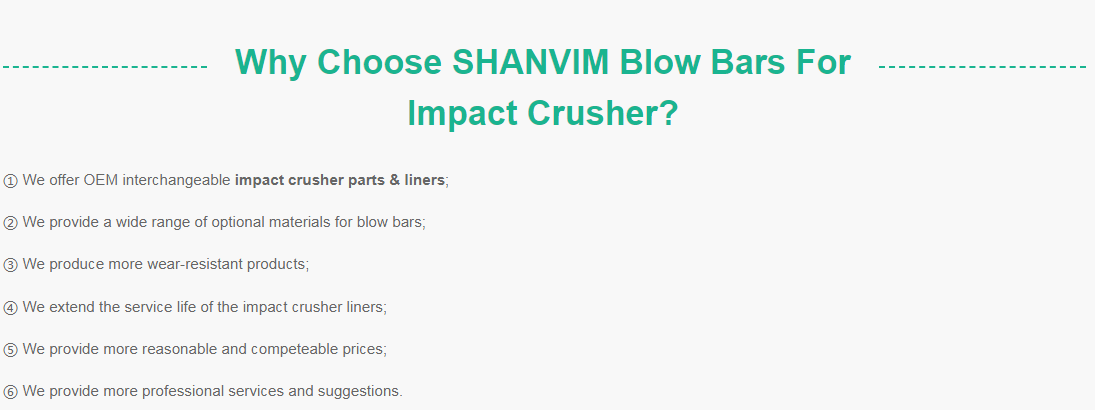

SHANVIM® ар кандай конструкцияларды сунуштайт жана OEM горизонталдуу таасир этүүчү майдалагыч бренддердин кеңири диапазону үчүн ар кандай чечимдерди чыгарат, анын ичинде: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay жана башкалар . SHANVIM®"Чыныгы альтернатива"сокку тилкелери эскирүү мөөнөтүн узартуу үчүн иштелип чыккан, сиздин сокку үчүн кемчиликсиз алмаштырылуучу арматура менен камсыз кылуу, ошондой эле өндүрүш ылдамдыгын жогорулатуу, ал эмитоннага чыгашаларды төмөндөтүү.

SHANVIM® Альтернативалуу сокку тилкелери төмөндөгү моделдер үчүн жеткиликтүү

Туруктуу жана кыймылдуу жаак өлчөгүч тегиз беттүү же толкундуу болушу мүмкүн. Жалпысынан алганда, жаак плиталары үстөмдүк кийүүчү материал болуп саналат жогорку марганец болоттон жасалган. Жогорку марганец болот деп да белгилүүХэдфилд марганец болот, курамында марганец өтө жогору жана ээ болгон болотаустениттик касиеттери. Мындай плиталар өтө катуу гана эмес, ошондой эле ийкемдүү жана колдонууда катуу болот.

Биз 2%-3% хром менен марганецтин 13%, 18% жана 22% сортундагы жаак плиталарын сунуштайбыз. Төмөнкү таблицада биздин жогорку марганец жаагынын касиеттерин караңыз:

Үгүтүүчү темирлердин металлургиясы

SHANVIM майдалагыч сокку тилкелери сиздин уникалдуу майдалоо муктаждыктарыңызды канааттандыруу үчүн ар кандай металлургияда бар. Металлургиянын ассортиментине марганец, төмөн хром, орто хром, жогорку хром, мартенситтик жана композиттик керамика кирет.

Сүрөттө көрсөтүлгөндөй, болоттун эскирүүгө туруктуулугунун (катуулугунун) өсүшү, адатта, материалдын катуулугунун (токмоктун) азайышы менен коштолот.

МАРГАН БОЛОТ

Аустениттик түзүлүштөгү марганец болоттун эскирүүсүнө туруктуулугу жумуштун катуулануу кубулушуна байланыштуу. Таасир жана басым жүк бетиндеги аустениттик түзүлүштүн катуулануусуна алып келет. Марганец болоттун баштапкы катуулугу болжол менен. 20 HRC. Сокку күчү болжол менен. 250Дж/см².

Жумуштун катуулануусунан кийин, баштапкы катуулугу ушуну менен болжол менен жетиши мүмкүн. 50 HRC. Тереңирээк орнотулган, али катууланбаган катмарлар бул болоттун чоң бышыктыгын камсыз кылат. Иш менен катууланган беттердин тереңдиги жана катуулугу марганец болоттун колдонулушуна жана түрүнө жараша болот.

Марганец болоттун узак тарыхы бар. Бүгүнкү күндө бул болот көбүнчө майдалоочу жаактарды, майдалоочу конустарды жана майдалоочу кабыктарды (мантияларды жана табактарды жабуу үчүн) колдонулат. Сокку майдалагычта абразивдүү азыраак жана өтө чоң тоют материалын (мисалы, акиташ ташты) майдалоодо марганец менен үргүтүүчү тилкелерди колдонуу сунушталат.

ХРОМ БОЛОТ

Хром болот менен көмүртек хром карбиди түрүндө химиялык байланышта болот. Хром болоттун тозууга туруктуулугу катуу матрицанын бул катуу карбиддерине негизделген, мында кыймылга офсеттер тоскоолдук кылат, бул жогорку күчтү камсыз кылат, бирок ошол эле учурда аз катуулукту камсыз кылат.

Материал морт болуп калбашы үчүн, сокку тиштерин жылуулук менен иштетүү керек. Ошентип, температура жана күйдүрүү убактысынын параметрлери так сакталганын байкоо керек. Chrome болот, адатта, 60-64 HRC катуулугуна жана 10 Дж/см² өтө төмөн таасирге ээ.

Хром болоттон жасалган соккулардын сынуусуна жол бербөө үчүн тоют материалында сынбас элементтер болбошу керек.

SHANVIM Chorme Blow Bars Elements

| Жогорку хром куюу материалы Химиялык курамы | |||||||||

| Code Elem | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3.5-4.5 | 2.5-3.5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2.5-3.6 | 4.5-6.5 | 4.5-6.5 | 0,3-0,8 | 1.5-2.2 | 4.5-6.5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2.8-3.5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2.0-3.3 | ≤2.5 | ≤1.2 | ≤2.0 | ≤1.2 | ≤2.5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2.5 | ≤2.0 | ≤1,0 | ≤1.2 | ≤2.5 | ≤0,16 | ≥60 |

МАРТЕНСИТИК БОЛОТ

Мартенсит - тез муздатуу жолу менен жасалган темирдин толугу менен көмүртекке каныккан түрү. Мартенситтен көмүртек кийинки термикалык иштетүүдө гана чыгарылат, бул күч жана эскирүү касиеттерин жакшыртат. Бул болоттун катуулугу 44 менен 57 HRC ортосунда жана 100 жана 300 Дж/см² ортосунда таасир тийгизет.

Ошентип, катуулугу жана катуулугу боюнча, мартенситтүү болоттор марганец болот жана хром болот ортосунда жатат. Алар таасир жүктөө марганец болотту катуулатуу үчүн өтө аз болсо, жана/же жакшы тозууга туруктуулук менен бирге жакшы таасир этүүчү стресске туруктуулук талап кылынса колдонулат.

КЕРАМИКАЛЫК КОМПОЗИТТЕР МЕНЕН МЕТАЛЛ МАТРИЦАСЫ

Metal Matrix Composites, металл матрицанын жогорку каршылыгын өтө катуу керамика менен айкалыштырат. Процессте керамикалык бөлүкчөлөрдөн жасалган тешиктүү преформалар чыгарылат. Металлдык эриген масса тешиктүү керамикалык тармакка кирет. Тажрыйба жана билим эки түрдүү материалды - 7,85 г/см³ калыңдыгы менен болот жана 1-3 г/см³ калыңдыгы менен керамика - бириктирилип, кылдат инфильтрация болгон куюу процессине тиешелүү.

Бул комбинация сокку тилкелерин өзгөчө эскирүүгө туруштук берет, бирок ошол эле учурда катуу соккуга туруштук берет. Керамика тармагындагы композиттерден жасалган сокку тилкелери менен мартенситтик болоттон үч-беш эсе көп кызмат мөөнөтүн камсыз кылууга болот.