ПРОИЗВОДИ

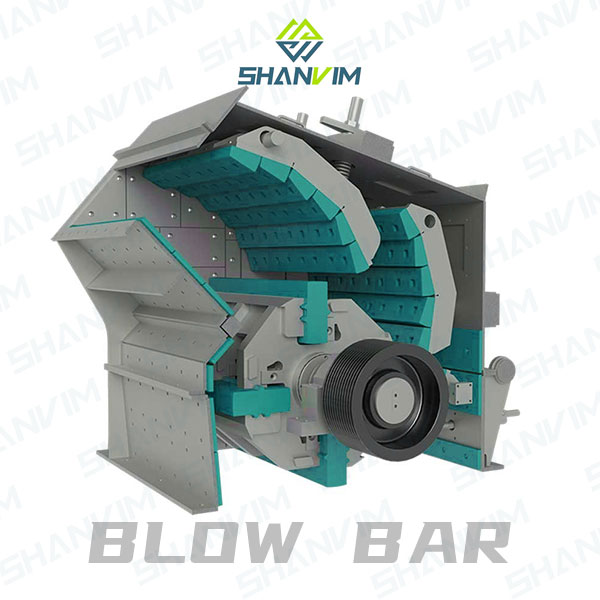

ПРАЧКА ЗА ДУВАЊЕ ВИСОКО МАНГАН

Опис

Ударни шипкисе дебели метални плочи, вообичаено некаква мешавина од хром, кои се фалсификувани со цел ефикасно да се разбие материјал како асфалт, бетон, варовник итн.

Лента за дувањее критичен дел за време на процесот на дробење соХоризонтален удар на вратило. Материјалите на ударните шипки обично се избираат според функцијата на ударната дробилка.

Кога се поставени во дробилките со хоризонтален удар, шипките за дување се вметнуваат воротороти се ротира со големи брзини, правејќи го целиот склоп на роторот постојано да се врти удирајќи го материјалот. Во текот на овој процес, наудар барги скрши материјалите додека не ја исполни соодветната големина за да испадне низударна комора за дробилката.

Оригинални алтернативни резервни делови - ударни шипки за дување на дробилката направени од SHANVIM

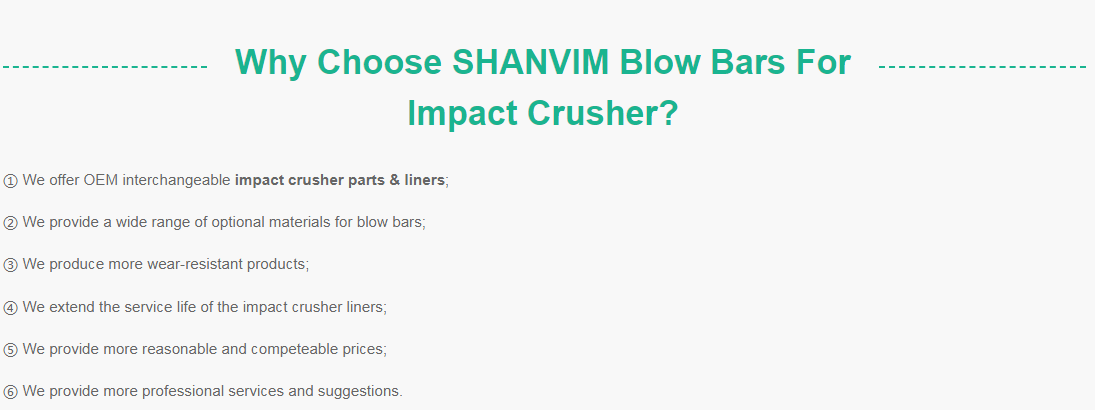

SHANVIM® нуди различни дизајни и произведува различни решенија за дувалка за широк спектар на брендови на OEM хоризонтални ударни дробилки, вклучувајќи: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay и други. . SHANVIM®„Вистинска алтернатива“шипките за дување се дизајнирани да го продолжат животниот век на абење, да обезбедат совршено заменливо вклопување за вашиот удар и да ги зголемат стапките на производство додеканамалување на трошоците по тон.

SHANVIM® Алтернативни шипки за дување достапни за моделите подолу

И стационарни и подвижни матрици со вилица може да бидат со рамна површина или брановидни. Општо земено, виличните плочи се направени од челик со висок манган кој е доминантен материјал за абење. Високоманганскиот челик е познат и какоХедфилд манган челик, челик чија содржина на манган е многу висока и која поседувааустенитни својства. Таквите плочи не само што се исклучително цврсти, туку се и прилично еластични и цврсти при употреба.

Нудиме вилица од 13%, 18% и 22% оценки на манган со хром во опсег од 2%-3%. Проверете ја долунаведената табела за нашите својства на матрица со висока манганска вилица:

Металургија на ударните шипки

Дувачките шипки за дробење SHANVIM се достапни во различни металургии за да ги задоволат вашите единствени потреби за дробење. Опсегот на металургии вклучува манган, низок хром, среден хром, висок хром, мартензит и композитна керамика.

Како што е прикажано на сликата, зголемувањето на отпорноста на абење (цврстина) на челикот обично е придружено со намалување на цврстината (отпорност на удар) на материјалот.

МАНГАНСКИ ЧЕЛИК

Отпорноста на абење на манганскиот челик со аустенитна структура се должи на феноменот на стврднување на работата. Ударот и оптоварувањето со притисок резултираат со стврднување на аустенитната структура на површината. Почетната цврстина на манган челик е прибл. 20 HRC. Јачината на ударот е прибл. 250 J/cm².

По работното стврднување, почетната цврстина може да достигне до околу. 50 HRC. Подлабоко поставените, сè уште не стврднати слоеви на тој начин обезбедуваат голема цврстина на овој челик. Длабочината и цврстината на работните стврднати површини зависат од примената и видот на манганскиот челик.

Манганскиот челик има долга историја. Денес, овој челик најчесто се користи за челусти за дробење, кршење конуси и кршење школки (мантии и облоги на чинии). Во ударната дробилка, се препорачува да се користат само дувачките шипки од манган при дробење помалку абразивни и многу големи материјали за храна (на пр. варовник).

Хромиран челик

Со хромиран челик, јаглеродот е хемиски врзан во форма на хром карбид. Отпорноста на абење на хромираниот челик се заснова на овие тврди карбиди на тврдата матрица, при што движењето е попречено од поместувања, што обезбедува висок степен на цврстина, но во исто време и помала цврстина.

За да се спречи материјалот да стане кршлив, шипките за дување мора да бидат термички обработени. Притоа, мора да се забележи дека точно се почитуваат параметрите на температурата и времето на жарење. Хромираниот челик обично има цврстина од 60 до 64 HRC и многу мала јачина на удар од 10 J/cm².

За да се спречи кршење на хромирани челични шипки за дување, може да нема нераскинливи елементи во материјалот за напојување.

Елементи на шипки за дување SHANVIM Chorme

| Хемиски состав со висок хромиран материјал за лиење | |||||||||

| Код елемент | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2,0-3,3 | ≤2,5 | ≤1.2 | ≤2,0 | ≤1.2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2,3-3,3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1.2 | ≤2,5 | ≤0,16 | ≥60 |

МАРТЕНЗИТЕН ЧЕЛИК

Мартензитот е целосно заситен со јаглерод тип на железо што се добива со брзо ладење. Само во последователната термичка обработка јаглеродот се отстранува од мартензитот, што ја подобрува цврстината и својствата на абење. Тврдоста на овој челик се движи помеѓу 44 и 57 HRC и силата на удар помеѓу 100 и 300 J/cm².

Така, во однос на цврстината и цврстината, мартензитните челици лежат помеѓу манган челик и хромиран челик. Тие се користат ако оптоварувањето на ударот е премалку за да се зацврсти манганскиот челик и/или потребна е добра отпорност на абење заедно со добра отпорност на напрегање од удар.

МЕТАЛНА МАТРИЦА СО КЕРАМИЧКИ КОМПОЗИТИ

Метални матрични композити, комбинираат висока отпорност на металната матрица со исклучително тврда керамика. Во процесот се произведуваат порозни преформи направени од керамички честички. Металната стопена маса продира во порозната керамичка мрежа. Искуството и знаењето се особено поврзани со процесот на лиење во кој два различни материјали - челик со дебелина од 7,85 g/cm³ и керамика со дебелина од 1-3 g/cm³ - се комбинираат и има темелна инфилтрација.

Оваа комбинација ги прави шипките за удар особено отпорни на абење, но во исто време многу отпорни на удари. Со ударни шипки направени од композити од областа на керамиката, може да се постигне работен век кој е три до пет пати подолг од оној на мартензитниот челик.