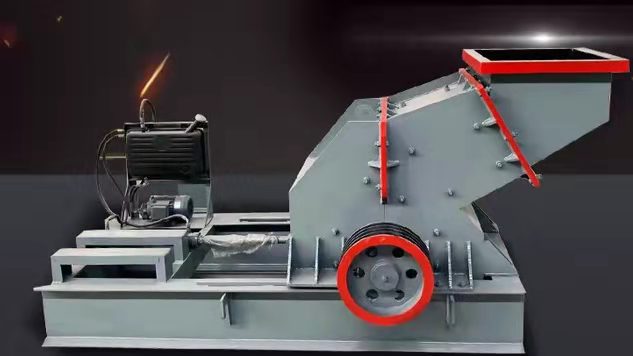

Машината за правење песок е главната опрема за производство на машински песок, лежиштата, роторите, ударните блокови и работните кола се нејзините клучни делови. Многу е важно правилно да ракувате со машината за правење песок, редовно да ги одржувате и поправате клучните делови за време на употребата. Само разумната употреба и одржување на машината за правење песок може да ја продолжи нејзината производна ефикасност и работниот век.

Машината за правење песок мора да биде без оптоварување додека се стартува. Кога ќе почне, електричната машина веројатно ќе изгори поради прекумерен притисок ако останат некои материјали во комората за дробење, па дури и предизвикување други оштетувања на дробилката. Затоа, прво исчистете ги остатоците во комората за дробење пред да започнете, одржувајќи го без оптоварување, а потоа ставете ги материјалите внатре. А понатаму ќе ви покажеме како да ја одржувате и поправате машината за правење песок.

1. Лежиште

Лежиштето на машината за правење песок презема целосни оптоварувања. Редовното одржување на подмачкувањето директно влијае на работниот век и работната брзина на опремата. Затоа, одржувајте редовно подмачкување и ветете дека маслото за подмачкување мора да биде чисто и добро запечатено. Мора да се користи во строга согласност со стандардот за инструкции.

Лошата работа на лежиштето директно ќе влијае на работниот век и ефикасноста на машината за правење песок. Затоа, треба внимателно да го користиме, редовно да го проверуваме и одржуваме. Треба да вбризгаме соодветно масло за подмачкување внатре кога лежиштето работи 400 часа, да се чисти кога работел 2000 часа и да се замени ново кога работел 7200 часа.

2. Ротор

Роторот е делот што ја поттикнува машината за правење песок да се ротира со голема брзина. Во производството, горниот, внатрешниот и долниот раб на роторот се склони да се носат. Секојдневно ја проверуваме работата на машината и редовно проверуваме дали ременот на триаголникот на менувачот е затегнат или не. Ако е премногу лабав или премногу тесен, треба да се прилагоди правилно за да се осигура дека ременот е групиран и усогласен, одржувајќи ја должината на секоја група што е можно поконзистентна. Ќе се појават вибрации ако роторот е неурамнотежен за време на работата, а роторот и лежиштата ќе бидат истрошени.

3. Ударен блок

Ударниот блок е дел од машината за правење песок што посериозно се троши при работа. Причините за носење се исто така поврзани со несоодветен избор на материјал за ударен блок, неразумни структурни параметри или несоодветни својства на материјалот. Различни видови машини за правење песок одговараат на различни ударни блокови, па затоа е неопходно да се осигура дека машината за правење песок и ударните блокови се совпаѓаат. Абењето е исто така поврзано со тврдоста на материјалите. Ако цврстината на материјалите го надмине опсегот на лежиштето на оваа машина, триењето помеѓу материјалите и ударниот блок ќе се зголеми, што ќе резултира со абење. Дополнително, треба да се прилагоди и јазот помеѓу ударниот блок и ударната плоча.

4. Работно коло

Работното коло е еден од најважните делови на машината за правење песок, а исто така е и дел за абење. Заштитата на работното коло и подобрувањето на неговата стабилност не само што може да ја подобри работната ефикасност, туку и да го продолжи работниот век на машината за правење песок.

Насоката на ротација на уредот со работно коло треба да биде спротивно од стрелките на часовникот како што се гледа од приклучокот за напојување, ако не, треба да ја прилагодиме положбата на жици на електричните машини. Хранењето треба да биде стабилно и континуирано, а големината на речните камчиња треба да биде избрана строго според прописите за опремата, преголемите речни камчиња ќе ја наведат рамнотежата, па дури и ќе резултираат со абење на работното коло. Престанете со хранење пред да го затворите, или ќе го здроби и оштети работното коло. исто така, неопходно е да се провери состојбата на абење на уредот со работно коло и навреме да се замени истрошеното работно коло за да се обезбеди нормално функционирање на производството.

Време на објавување: Мар-24-2022