د عملیاتو په جریان کې ، د جبڑے پلیټ اکثرا اغوستل کیږي ، کوم چې د جبڑے کولہو نورمال فعالیت اغیزه کوي. دا مقاله د جبڑے کولہو د ټیټ کاربن مصر فولادو موادو مطالعه کوي ، او د جبڑے پلیټ سختۍ او پوښاک مقاومت بدلون قانون باندې بحث کوي ، ترڅو د تودوخې درجه وټاکي کله چې د جبڑے پلیټ لباس مقاومت ښه کچې ته ورسیږي.

د جوارو موادو انتخاب

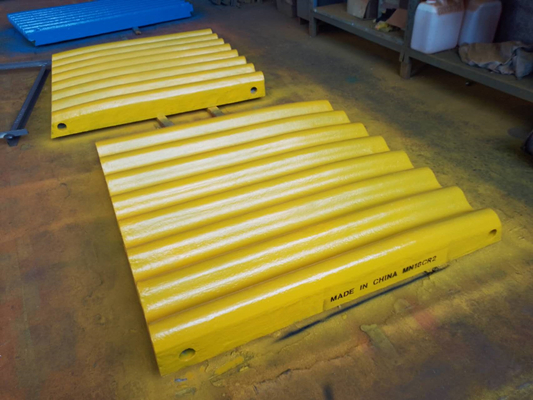

1. په تولید کې، د حرکت وړ جبڑے پلیټ او ثابت جبڑے پلیټ د اغوستلو په وړاندې مقاومت لرونکي لوړ منګنیز فولاد څخه جوړ شوي، اصلي بیرینګ لاینر او سنکیټریک بیرینګ لاینر د کاسټ بابیټ مصر څخه جوړ شوي، او د جبڑے پلیټ د کاسټ اوسپنې څخه جوړ شوی ترڅو د هغې د ښه کولو لپاره. دوام د جبڑے کولہو د جبڑے پلیټ ته اړتیا ده چې د اغوستلو په وړاندې مقاومت لرونکي، د اغیزو په وړاندې مقاومت لرونکي او د لوړ سختۍ شرایطو لاندې خدمت کې وي. مختلف جوړونکي مختلف جبڑے پلیټ توکي کاروي ، لکه لوړ منګنیز فولاد ، متوسط منګنیز فولاد ، د مصر کاسټ اوسپنه ، د متوسط کاربن ټیټ الماس پوښ ضد فولاد او لوړ کرومیم کاسټ اوسپنه.

2. د متوسط کاربن کم الماس لباس مقاومت لرونکی فولاد د متوسط کاربن فولادو پر بنسټ د مختلف الیاژ عناصرو لکه Cr, Si, Mn, Mo, V په اضافه کولو سره ترلاسه کیږي، او د ټول الماس مواد له 5 څخه کم دي. %. دا ډول د متوسط کاربن ټیټ الماس پوښاک مقاومت لرونکي فولاد کولی شي په سمه توګه د مختلف کاربن مینځپانګې او د الیاژ عنصر مینځپانګې تنظیم کړي ، نو دا د مختلف میخانیکي ملکیتونو ترلاسه کولو لپاره د تودوخې درملنې مختلف پروسو سره مطابقت کیدی شي ، نو دا ډیر پام او غوښتنلیک راجلب کړی. پدې مقاله کې ، د متوسط کاربن ټیټ الماس ZG42Mn2Si1REB پوښاک مقاومت مطالعه شوی ، او د تودوخې تودوخې سره د سختۍ او پوښاک مقاومت بدلون قانون بحث شوی ، او د تودوخې درملنې غوره پروسه ترلاسه شوې.

Tد تودوخې درملنې پروسې انتخاب

د ZG42Mn2Si1REB فولادو ځانګړتیاو سره سم، د مارټینسایټ جوړښت چې د قند کولو وروسته ترلاسه شوی لوړ سختی او غوره لباس مقاومت لري. د 870 ℃، 900 ℃ او 930 ℃ د تودوخې درې نقطې د تودوخې درملنې لپاره غوره شوي، او د تودوخې درجه په 230 ℃ کې په مساوي ډول ټاکل شوې ده. ځکه چې مواد د Mo عنصر نلري، د دې لپاره چې د سختوالي ډاډ ترلاسه شي، 5٪ Nacl محلول د یخولو لپاره کارول کیږي.

پایلې او تحلیلونه

1. په سختۍ او لباس مقاومت باندې د تودوخې د تودوخې اغیزې

په مختلفو تودوخې کې د نمونو سختوالی د HR-150A Rockwell سختۍ میټر لخوا اندازه شوی، هر ځل 5 ټکي اندازه کوي او بیا اوسط ارزښت اخلي. دا وموندل شوه چې د تودوخې د تودوخې په زیاتوالي سره، د قند کولو سختۍ لومړی زیات شوی او بیا کم شوی. کله چې د تودوخې درجه 870 ℃ وي، سختۍ HRC53 ده. کله چې د تودوخې درجه 900 ℃ ته لوړه شي، سختۍ هم HRC55 ته لوړیږي. دا لیدل کیدی شي چې د تودوخې د زیاتوالي سره سختۍ زیاتیږي؛ کله چې د تودوخې درجه تر 930 ℃ پورې دوام ومومي، سختۍ HRC54 ته راټیټیږي، او دا معلومه کیدی شي چې سختۍ د 900 ℃ په قند کولو کې لوړه ده. له همدې امله، د تودوخې د زیاتوالي سره، د اغوستلو وزن کمیږي. کله چې د تودوخې درجه تر 930 ℃ پورې دوام ومومي، د وزن ضایع 3.5mg ته لوړیږي. دا لیدل کیدی شي چې کله چې په 900 ℃ کې وغورځول شي، د هغې سختۍ لوړه ده او د اغوستو وزن کموالی شتون نلري. د متوسط کاربن ټیټ الماس پوښ مقاومت لرونکي فولاد ZG42Mn2Si1REB ښه پوښاک مقاومت لري ، کوم چې دا هم ښیې چې پدې وخت کې پروسه د تودوخې درملنې سمه پروسه ده.

2. د منځني کاربن ټیټ الماس او لوړ منګنیز فولادو ترمنځ د لباس مقاومت پرتله کول

د منځني کاربن مصر فولاد ZG42Mn2Si1REB غوره لباس مقاومت روښانه کولو لپاره، دا مواد د لوړ منګنیز فولاد ZGMn13 سره پرتله کیږي. د دوی په منځ کې، ZG42Mn2Si1REB د پورته ذکر شوي تخنیکي شرایطو سره سم په 900 ℃ کې د شنډولو او په 230 ℃ کې تودوخې ازمول شوي، او د لوړ منګنیز فولاد ZGMn13 د اوبو سختۍ سره درملنه شوې. تجربې پایلې ښیې چې د پخواني پوښاک مقاومت د وروستي په پرتله 1.5 چنده دی، کوم چې دا په ګوته کوي چې د متوسط کاربن ټیټ الماس فولاد جبڑے پلیټ په بشپړ ډول د موادو ظرفیت کارولی او د تودوخې درملنې مناسب شرایطو کې د پوښاک غوره مقاومت لري.

تر هغه ځایه چې د موادو لګښت پورې اړه لري، لوړ منګنیز فولاد تر 13٪ Mn پورې لري، نو دا اړتیا لري چې ډیری مصري عناصر مصرف کړي. د لوړ منګنیز فولادو سره پرتله کول، د منځني کاربن ټیټ الماس فولاد ZG42Mn2Si1REB یوازې 3٪ ~ 4٪ الیاژ عناصر لري، او د لوړ قیمت Cr او Mo عناصر نلري، نو دا د لوړ قیمت سیالي ګټه لري. سربیره پردې ، د تودوخې درملنې پروسې په پام کې نیولو سره ، د متوسط کاربن ټیټ الماس فولاد په 900 ℃ کې قوی شوی او په 230 ℃ کې تودوخه کیږي ، پداسې حال کې چې د لوړ منګنیز فولادو د اوبو سخت کولو درملنه اکثرا له 1000 ℃ څخه ډیر وي ، نو د پخواني تودوخې تودوخه ټیټه ده ، د تودوخې وخت لنډ دی، او د انرژۍ سپمولو اغیزه خورا د پام وړ ده. د تودوخې درملنې غوره پروسه د کولہو جبڑے پلیټ کې پلي شوې ، کوم چې په څرګند ډول د پوښاک مقاومت ښه کړی ، او د جبڑے پلیټ بدیل دوره له 150d څخه 225d ته غزول شوې ، د څرګند اقتصادي ګټو سره.

د جبڑے کولہو د متوسط کاربن ټیټ الماس فولادو د جبڑے پلیټ د پوښ مقاومت په اړه د څیړنې له لارې ، پایلې ښیې چې کله په 900 ℃ کې ودرول شي ، د پخیدو وروسته مایکرو جوړښت مارټینسایټ دی ، پدې وخت کې ، سختي لوړه ده ، د اغوستلو وزن تاوان ټیټ دی، او د اغوستلو مقاومت ښه دی.

شانویم د کولہو اغوستلو برخو نړیوال عرضه کونکي په توګه ، موږ د مختلف برانڈونو کرشرونو لپاره د مخروط کولہو اغوستلو برخې تولید کوو. موږ د Crusher wear Parts په ډګر کې له 20 کلونو څخه ډیر تاریخ لرو. له 2010 راهیسې، موږ امریکا، اروپا، افریقا او د نړۍ نورو هیوادونو ته صادر کړي دي.

د پوسټ وخت: سپتمبر-23-2022