PRODUTOS

BARRA DE SOPRO DE ALTO MANGANÊS

Descrição

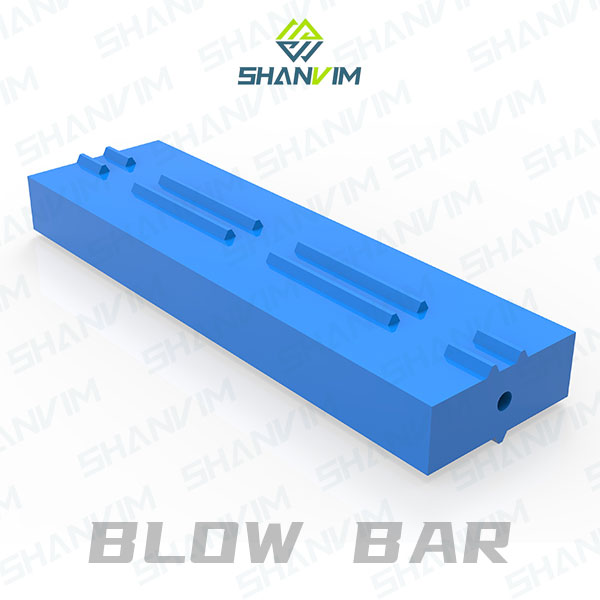

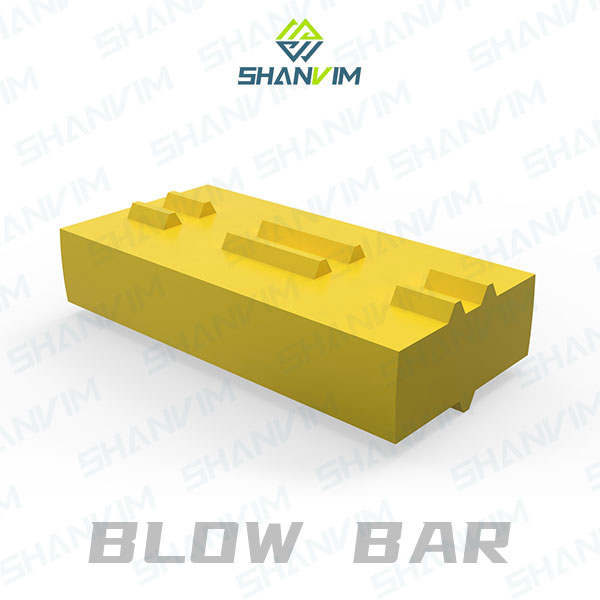

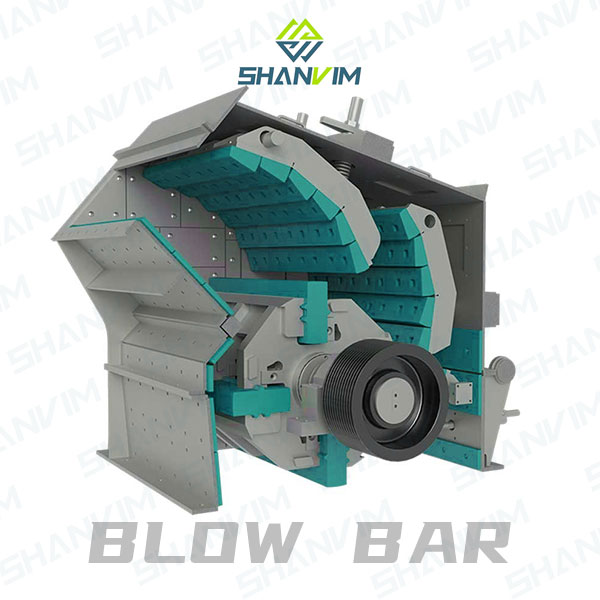

Barras de golpesão placas grossas de metal, normalmente uma mistura de cromo, que são forjadas com a finalidade de quebrar efetivamente materiais como asfalto, concreto, calcário, etc.

Barra de golpeé uma parte crítica durante o processo de britagem comimpactador de eixo horizontal. Os materiais das barras de impacto são geralmente selecionados de acordo com a função do britador de impacto.

Quando instaladas nos britadores de impacto horizontais, as barras de impacto são inseridas norotore girado em altas velocidades, fazendo com que todo o conjunto do rotor gire atingindo repetidamente o material. Durante esse processo, obarra de golpefratura os materiais até atingir o tamanho apropriado para cair através docâmara do britador de impacto.

Peças sobressalentes alternativas genuínas - Barras de sopro do britador de impacto feitas por SHANVIM

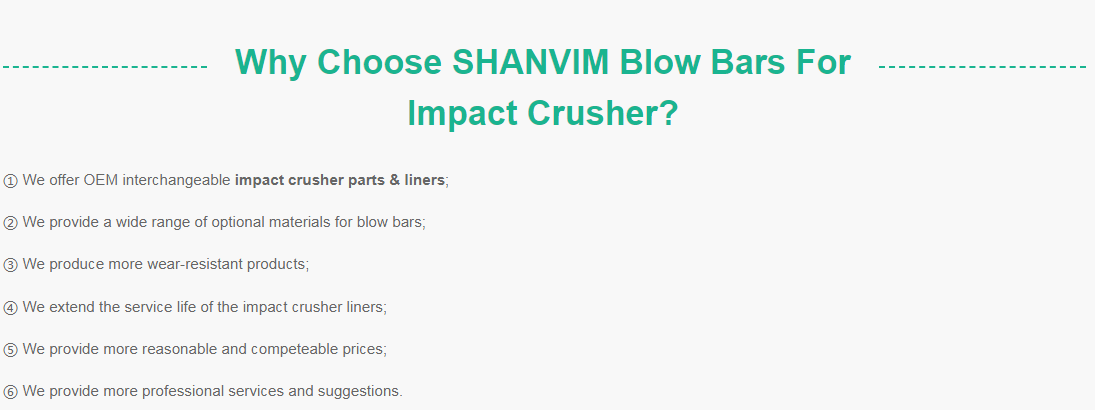

A SHANVIM® oferece diferentes designs e fabrica diversas soluções de barra de impacto para uma ampla gama de marcas de britadores de impacto horizontais OEM, incluindo: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay e outros . SHANVIM®"Alternativa Genuína"as barras de impacto são projetadas para prolongar a vida útil, fornecer um encaixe intercambiável perfeito para o seu impactor e aumentar as taxas de produção enquantodiminuindo custos por tonelada.

Barras de sopro alternativas SHANVIM® disponíveis para modelos abaixo do colapso

Tanto a mandíbula fixa quanto a móvel podem ter superfície plana ou corrugada. Em geral, as placas de mandíbula são feitas de aço com alto teor de manganês, que é o material de desgaste dominante. O aço com alto teor de manganês também é conhecido comoAço manganês Hadfield, um aço cujo teor de manganês é muito elevado e que possuipropriedades austeníticas. Essas placas não são apenas extremamente resistentes, mas também bastante dúcteis e endurecem com o uso.

Oferecemos placas de mandíbula em graus de 13%, 18% e 22% de manganês com cromo variando de 2% a 3%. Confira abaixo a tabela de propriedades de nossas mandíbulas com alto teor de manganês:

Metalurgia das Barras de Sopro

As barras de impacto do britador SHANVIM estão disponíveis em uma variedade de metalurgias para atender às suas necessidades exclusivas de britagem. A gama de metalurgias inclui Manganês, Baixo Cromo, Médio Cromo, Alto Cromo, Martensítica e Cerâmica Composta.

Conforme mostrado na figura, um aumento na resistência ao desgaste (dureza) do aço é geralmente acompanhado por uma redução na tenacidade (resistência ao impacto) do material.

AÇO MANGANÊS

A resistência ao desgaste do aço manganês com estrutura austenítica é atribuível ao fenômeno do endurecimento por trabalho. A carga de impacto e pressão resulta no endurecimento da estrutura austenítica na superfície. A dureza inicial do aço manganês é de aprox. 20 HRC. A resistência ao impacto é de aprox. 250J/cm².

Após o endurecimento por trabalho, a dureza inicial pode atingir até aprox. 50 HRC. As camadas mais profundas, ainda não endurecidas, proporcionam assim a grande tenacidade deste aço. A profundidade e a dureza das superfícies endurecidas dependem da aplicação e do tipo de aço manganês.

O aço manganês tem uma longa história. Hoje, esse aço é usado principalmente para mandíbulas de britagem, cones de britagem e cascas de britagem (mantas e revestimentos de tigela). No britador de impacto, só é recomendado o uso de barras de impacto de manganês ao triturar materiais menos abrasivos e muito grandes (por exemplo, calcário).

AÇO CROMADO

Com o aço cromado, o carbono é ligado quimicamente na forma de carboneto de cromo. A resistência ao desgaste do aço cromo é baseada nesses carbonetos duros de matriz dura, onde o movimento é dificultado por deslocamentos, o que proporciona um alto grau de resistência, mas ao mesmo tempo menor tenacidade.

Para evitar que o material se torne quebradiço, as barras de impacto devem ser tratadas termicamente. Deve-se assim observar que os parâmetros de temperatura e tempo de recozimento são exatamente respeitados. O aço cromado normalmente tem uma dureza de 60 a 64 HRC e uma resistência ao impacto muito baixa de 10 J/cm².

Para evitar a quebra das barras de impacto de aço cromado, não pode haver elementos inquebráveis no material de alimentação.

Elementos de barras de sopro SHANVIM Chorme

| Composição química do material de fundição com alto teor de cromo | |||||||||

| Elemento de código | Cr | C | Na | Cu | Mn | Si | Na | P | CDH |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2,0-3,3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

AÇO MARTENSÍTICO

A martensita é um tipo de ferro completamente saturado de carbono, produzido por resfriamento rápido. Somente no tratamento térmico subsequente é que o carbono é removido da martensita, o que melhora as propriedades de resistência e desgaste. A dureza deste aço varia entre 44 a 57 HRC e a resistência ao impacto entre 100 e 300 J/cm².

Assim, no que diz respeito à dureza e tenacidade, os aços martensíticos situam-se entre o aço manganês e o aço cromo. Eles são usados se a carga de impacto for muito pequena para endurecer o aço manganês e/ou for necessária boa resistência ao desgaste juntamente com boa resistência ao estresse de impacto.

MATRIZ METÁLICA COM COMPÓSITOS CERÂMICOS

Compósitos de Matriz Metálica, combinam a alta resistência da matriz metálica com cerâmicas extremamente duras. Pré-formas porosas feitas de partículas cerâmicas são produzidas no processo. A massa metálica fundida penetra na rede cerâmica porosa. A experiência e o conhecimento são particulares do processo de fundição em que dois materiais diferentes - aço com espessura de 7,85 g/cm³ e cerâmica com espessura de 1-3 g/cm³ - são combinados e há uma infiltração completa.

Esta combinação torna as barras de impacto especialmente resistentes ao desgaste, mas ao mesmo tempo muito resistentes ao impacto. Com barras de impacto feitas de compósitos da área de cerâmica, pode-se alcançar uma vida útil três a cinco vezes maior que a do aço martensítico.