PRODUSE

BARĂ DE SUFLATĂ ÎNALTĂ DE MANGAN

Descriere

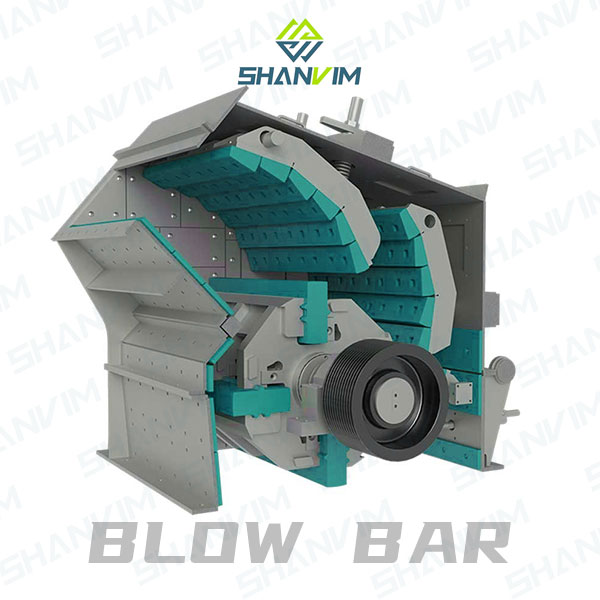

Bare de suflaresunt plăci groase de metal, de obicei un amestec de crom, care sunt forjate cu scopul de a sparge efectiv materiale precum asfaltul, betonul, calcarul etc.

Bara de suflareeste o parte critică în timpul procesului de zdrobire cuelement de lovire cu arbore orizontal. Materialele barelor de suflare sunt de obicei selectate în funcție de funcția concasorului cu impact.

Când sunt instalate în concasoarele orizontale cu impact, barele de suflare sunt introduse înrotorși rotit la viteze mari, făcând ca întregul ansamblu rotor să se rotească, lovind în mod repetat materialul. În timpul acestui proces,bară de suflarefracturează materialele până când atinge dimensiunea potrivită pentru a cădea princamera concasorului cu impact.

Piese de schimb alternative originale - Bare de suflare pentru concasor cu impact fabricate de SHANVIM

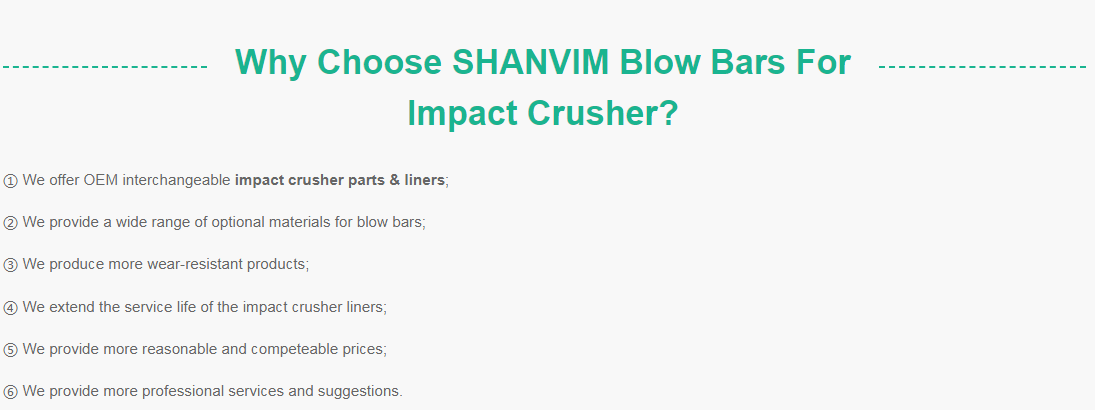

SHANVIM® oferă diferite modele și produce diverse soluții de bară de suflare pentru o gamă extinsă de mărci OEM de concasoare orizontale cu impact, inclusiv: Hazemag, Mesto, Kleemann, Rockster, Rubble Master, Powerscreen, Striker, Keestrack, McClosky, Eagle, Tesab, Finlay și altele. . SHANVIM®„Alternativa autentică”Barele de suflare sunt proiectate pentru a prelungi durata de viață a uzurii, pentru a oferi o potrivire perfectă interschimbabilă pentru elementul de lovire și pentru a crește ratele de producție în timp cescăderea costurilor pe tonă.

SHANVIM® Bare de suflare alternative disponibile pentru modelele de mai jos Collapse

Atât matrița staționară, cât și cea mobilă, pot fi cu suprafață plană sau ondulată. În general, plăcile falcilor sunt fabricate din oțel cu conținut ridicat de mangan, care este materialul de uzură dominant. Oțelul cu conținut ridicat de mangan este cunoscut și caOțel mangan Hadfield, un oțel al cărui conținut de mangan este foarte mare și care posedăproprietăți austenitice. Astfel de plăci nu numai că sunt extrem de dure, dar sunt și destul de ductile și se întăresc prin utilizare.

Oferim plăci de fălci în grade 13%, 18% și 22% de mangan cu crom variind de la 2%-3%. Verificați tabelul de mai jos cu proprietățile matriței noastre cu falci cu conținut ridicat de mangan:

Metalurgia barelor de suflare

Barele de suflare pentru concasor SHANVIM sunt disponibile într-o varietate de metalurgii pentru a satisface nevoile dumneavoastră unice de concasare. Gama de metalurgii include mangan, crom scăzut, crom mediu, crom ridicat, martensitic și ceramică compozită.

După cum se arată în figură, o creștere a rezistenței la uzură (duritate) a oțelului este de obicei însoțită de o reducere a tenacității (rezistenței la impact) a materialului.

OTEL MANGAN

Rezistența la uzură a oțelului mangan cu structură austenitică este atribuită fenomenului de călire prin muncă. Sarcina de impact și presiune are ca rezultat o întărire a structurii austenitice la suprafață. Duritatea inițială a oțelului cu mangan este de cca. 20 HRC. Rezistenta la impact este de aprox. 250J/cm².

După călirea prin lucru, duritatea inițială poate ajunge astfel până la aprox. 50 HRC. Straturile mai adânci, neîntărite încă, asigură rezistența mare a acestui oțel. Adâncimea și duritatea suprafețelor întărite la lucru depind de aplicarea și tipul de oțel mangan.

Oțelul cu mangan are o istorie lungă. Astăzi, acest oțel este folosit mai ales pentru fălcile de concasoare, conurile de zdrobire și cochiliile de zdrobire (mantale și căptușeli de bol). În concasorul cu impact, se recomandă utilizarea barelor de suflare cu mangan numai atunci când se zdrobesc materiale de alimentare mai puțin abrazive și foarte mari (de exemplu, calcar).

OȚEL CROMAT

Cu oțelul cromat, carbonul este legat chimic sub formă de carbură de crom. Rezistența la uzură a oțelului cromat se bazează pe aceste carburi dure ale matricei dure, prin care mișcarea este împiedicată de decalaje, care asigură un grad ridicat de rezistență, dar în același timp o duritate mai mică.

Pentru a preveni ca materialul să devină casant, barele de suflare trebuie tratate termic. Prin urmare, trebuie observat că parametrii de temperatură și timpul de recoacere sunt respectați întocmai. Oțelul cromat are de obicei o duritate de 60 până la 64 HRC și o rezistență la impact foarte scăzută de 10 J/cm².

Pentru a preveni ruperea barelor de suflare din oțel cromat, este posibil să nu existe elemente indestructibile în materialul de alimentare.

SHANVIM Chorme Blow Bars Elements

| Compoziție chimică a materialului de turnare cu crom ridicat | |||||||||

| Cod Element | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3,5-4,5 | 2,5-3,5 | / | / | 0,5-1,0 | 0,5-1,0 | / | ≤0,15 | ≥55 |

| KmTBCr9Ni5Si2 | 8,0-1,0 | 2,5-3,6 | 4,5-6,5 | 4,5-6,5 | 0,3-0,8 | 1,5-2,2 | 4,5-6,5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2,8-3,5 | 0-1,0 | 0-1,0 | 0,5-1,0 | ≤1,0 | 0-1,0 | ≤0,16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2,0-3,3 | ≤2,5 | ≤1,2 | ≤2,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2,5 | ≤2,0 | ≤1,0 | ≤1,2 | ≤2,5 | ≤0,16 | ≥60 |

OTEL MARTENSITIC

Martensita este un tip de fier complet saturat cu carbon, care este produs prin răcire rapidă. Numai în tratamentul termic ulterior este îndepărtat carbonul din martensită, ceea ce îmbunătățește rezistența și proprietățile de uzură. Duritatea acestui oțel variază între 44 și 57 HRC și rezistența la impact între 100 și 300 J/cm².

Astfel, în ceea ce privește duritatea și tenacitatea, oțelurile martensitice se află între oțelul mangan și oțelul crom. Ele sunt utilizate dacă sarcina de impact este prea mică pentru a întări oțelul cu mangan și/sau este necesară o bună rezistență la uzură împreună cu o bună rezistență la solicitarea la impact.

MATRICE METALICA CU COMPOZITE CERAMICE

Metal Matrix Composites, combină rezistența ridicată a matricei metalice cu ceramica extrem de dure. În acest proces sunt produse preforme poroase din particule ceramice. Masa metalică topită pătrunde în rețeaua ceramică poroasă. Experiența și cunoștințele sunt specifice procesului de turnare în care două materiale diferite - oțel cu o grosime de 7,85 g/cm³ și ceramică cu o grosime de 1-3 g/cm³ - sunt combinate și are loc o infiltrare completă.

Această combinație face ca barele de suflare să fie deosebit de rezistente la uzură, dar în același timp foarte rezistente la impact. Cu bare de suflare din compozite din domeniul ceramicii, se poate atinge o durată de viață de trei până la cinci ori mai mare decât cea a oțelului martensitic.