În procesul de funcționare, placa de fălci este adesea purtată, ceea ce afectează performanța normală a concasorului de fălci. Această lucrare studiază materialul din oțel aliat cu conținut scăzut de carbon al concasorului cu falci și discută legea de schimbare a durității plăcii falci și a rezistenței la uzură, astfel încât să se determine temperatura de stingere atunci când rezistența la uzură a plăcii falcilor atinge un nivel bun.

Alegerea materialului falcilor

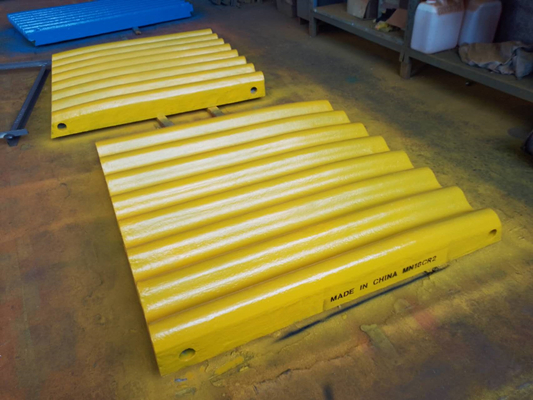

1. În producție, placa de fălci mobilă și placa de falcă fixă sunt realizate din oțel cu mangan ridicat, rezistent la uzură, căptușeala rulmentului principal și căptușeala lagărului excentric sunt realizate din aliaj babbitt turnat, iar placa falcilor este din fontă pentru a-și îmbunătăți. durabilitate. Placa de fălci a concasorului de fălci trebuie să fie în funcțiune în condiții de rezistență la uzură, rezistentă la impact și de înaltă tenacitate. Diferiți producători folosesc diferite materiale pentru plăci de fălci, cum ar fi oțel cu conținut ridicat de mangan, oțel cu mangan mediu, fontă aliată, oțel rezistent la uzură cu carbon mediu și slab aliat și fontă cu conținut ridicat de crom.

2. Oțelul rezistent la uzură, cu carbon mediu, slab aliat, este obținut prin adăugarea unei varietăți de elemente de aliaj, cum ar fi Cr, Si, Mn, Mo, V, pe baza oțelului cu carbon mediu, iar conținutul total de aliaj este mai mic de 5 %. Acest tip de oțel rezistent la uzură cu carbon mediu și slab aliat poate ajusta în mod corespunzător conținutul diferit de carbon și conținutul de elemente din aliaj, astfel încât să poată fi asortat cu diferite procese de tratament termic pentru a obține proprietăți mecanice diferite, astfel încât a atras mai multă atenție și aplicare. În această lucrare, a fost studiată rezistența la uzură a aliajului mediu cu carbon scăzut ZG42Mn2Si1REB și a fost discutată legea de schimbare a durității și rezistenței la uzură cu temperatura de călire și s-a obținut un proces de tratament termic mai bun.

Talegerea procesului de tratament termic

Conform caracteristicilor oțelului ZG42Mn2Si1REB, structura martensită obținută după călire are o duritate mai mare și o rezistență mai bună la uzură. Trei puncte de temperatură de 870℃, 900℃ și 930℃ sunt selectate pentru tratamentul termic, iar temperatura de revenire este fixată uniform la 230℃. Deoarece materialul nu conține element Mo, pentru a asigura călibilitatea, pentru răcire se folosește soluție Nacl 5%.

Rezultate și analize

1. Influența temperaturii de călire asupra durității și rezistenței la uzură

Duritatea probelor stinse la diferite temperaturi a fost măsurată cu hardimetrul HR-150A Rockwell, măsurând 5 puncte de fiecare dată și apoi luând valoarea medie. S-a constatat că odată cu creșterea temperaturii de călire, duritatea de călire a crescut mai întâi și apoi a scăzut. Când temperatura de stingere este de 870 ℃, duritatea este HRC53. Când temperatura de stingere crește la 900 ℃, duritatea crește și la HRC55. Se poate observa ca duritatea creste odata cu cresterea temperaturii; Când temperatura continuă să crească la 930℃, duritatea scade la HRC54 și se poate constata că duritatea este mai mare atunci când este stinsă la 900℃. Prin urmare, odată cu creșterea temperaturii, pierderea în greutate la uzură scade. Când temperatura continuă să crească la 930℃, pierderea în greutate la uzură crește la 3,5 mg. Se poate observa că atunci când este stins la 900℃, duritatea sa este mare și lipsește pierderea în greutate la uzură. Oțelul cu carbon mediu slab aliat rezistent la uzură ZG42Mn2Si1REB are o rezistență bună la uzură, ceea ce arată, de asemenea, că procesul în acest moment este procesul corect de tratament termic.

2. Comparație între rezistența la uzură între oțelul mediu cu carbon scăzut și oțelul cu conținut ridicat de mangan

Pentru a ilustra rezistența superioară la uzură a oțelului aliat cu carbon mediu ZG42Mn2Si1REB, acest material este comparat cu oțelul cu mare mangan ZGMn13. Printre acestea, ZG42Mn2Si1REB a fost testat în conformitate cu condițiile tehnologice menționate mai sus de călire la 900 ℃ și revenire la 230 ℃, iar oțelul cu conținut ridicat de mangan ZGMn13 a fost tratat cu întărire cu apă. Rezultatele experimentale arată că rezistența la uzură a primului este de 1,5 ori mai mare decât a celui din urmă, ceea ce indică faptul că placa de fălci din oțel aliat cu carbon mediu și scăzut a exercitat pe deplin potențialul materialului și are o rezistență excelentă la uzură în condiții adecvate de tratament termic.

În ceea ce privește costul materialului, oțelul cu conținut ridicat de mangan conține până la 13% Mn, deci trebuie să consume o mulțime de elemente de aliaj. În comparație cu oțelul cu conținut ridicat de mangan, oțelul mediu cu carbon slab aliat ZG42Mn2Si1REB conține doar 3% ~ 4% elemente de aliaj și nu conține elemente Cr și Mo la prețuri ridicate, deci are un avantaj competitiv la preț ridicat. În plus, având în vedere procesul de tratare termică, oțelul mediu cu carbon slab aliat este stins la 900 ℃ și revenit la 230 ℃, în timp ce tratamentul de întărire cu apă al oțelului cu conținut ridicat de mangan depășește adesea 1000 ℃, astfel încât temperatura de stingere a primului este mai scăzută, timpul de încălzire este mai scurt, iar efectul de economisire a energiei este mai remarcabil. Procesul de tratament termic mai bun a fost aplicat plăcii de falci a concasorului, ceea ce a îmbunătățit în mod evident rezistența la uzură, iar ciclul de înlocuire a plăcii de falci a fost extins de la 150d la 225d, cu beneficii economice evidente.

Prin cercetările privind rezistența la uzură a plăcii de fălci a oțelului cu carbon mediu slab aliat a concasorului cu falci, rezultatele arată că, atunci când este stins la 900 ℃, microstructura după călire este martensită, în acest moment, duritatea este mai mare, greutatea de uzură. pierderea este mai mică, iar rezistența la uzură este mai bună.

Shanvim, ca furnizor global de piese de uzură pentru concasor, producem piese de uzură pentru concasor pentru diferite mărci de concasoare. Avem mai mult de 20 de ani de istorie în domeniul PIESE DE UZARE CONCASOARE. Din 2010, am exportat în America, Europa, Africa și alte țări din lume.

Ora postării: 23-sept-2022