مصنوعات

ہائی مینگنیج بلو بار

تفصیل

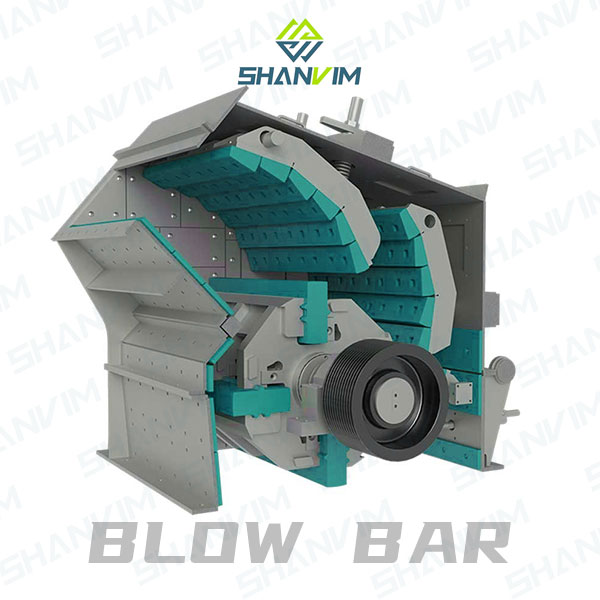

سلاخوں کو اڑا دیں۔دھات کے موٹے سلیب ہیں، عام طور پر کروم کا کچھ مرکب، جو اسفالٹ، کنکریٹ، چونا پتھر وغیرہ جیسے مواد کو مؤثر طریقے سے توڑنے کے مقصد کے لیے جعلی بنایا جاتا ہے۔

بلو بارکے ساتھ کرشنگ کے عمل کے دوران ایک اہم حصہ ہےافقی شافٹ متاثر کنندہ. بلو بار کے مواد کو عام طور پر اثر کولہو کے فنکشن کے مطابق منتخب کیا جاتا ہے۔

افقی اثر کولہو میں سیٹ ہونے پر، بلو بارز میں ڈالے جاتے ہیں۔روٹراور تیز رفتاری سے گھمایا جاتا ہے، جس سے پوری روٹر اسمبلی بار بار مواد کو گھماتی ہے۔ اس عمل کے دوران،بلو بارمواد کو اس وقت تک فریکچر کرتا ہے جب تک کہ یہ مناسب سائز کو پورا نہ کر لےاثر کولہو چیمبر.

حقیقی متبادل اسپیئر پارٹس - SHANVIM کے ذریعہ تیار کردہ امپیکٹ کولہو بلو بار

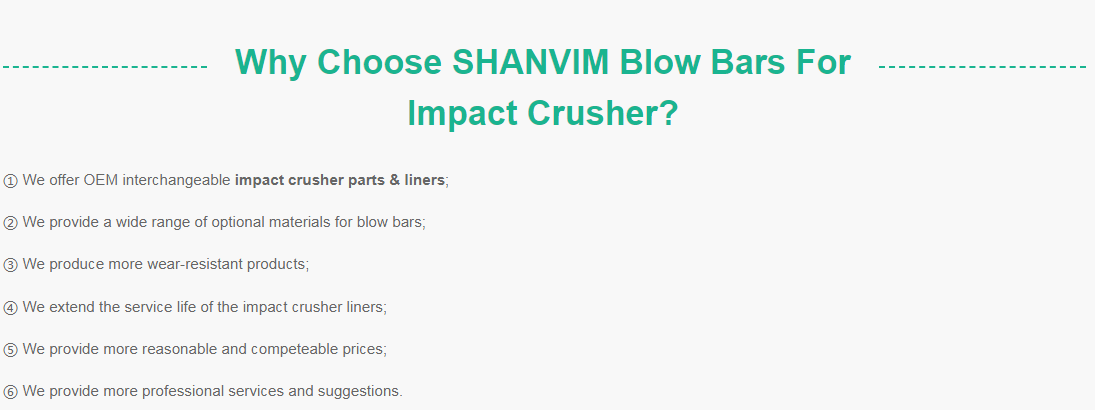

SHANVIM® مختلف ڈیزائن پیش کرتا ہے اور OEM افقی اثر کولہو برانڈز کی وسیع رینج کے لیے بلو بار کے مختلف حل تیار کرتا ہے بشمول: Hazemag، Mesto، Kleemann، Rockster، Rubble Master، Powerscreen، Striker، Keestrack، McClosky، Eagle، Tesab، Finlay اور دیگر۔ . SHANVIM®"حقیقی متبادل"بلو بارز پہننے کی زندگی کو بڑھانے، آپ کے اثر کرنے والے کے لیے ایک بہترین قابل تبادلہ فٹنگ فراہم کرنے اور پیداوار کی شرح بڑھانے کے لیے ڈیزائن کیے گئے ہیں۔فی ٹن لاگت میں کمی.

SHANVIM® متبادل بلو بارز ذیل کے ماڈلز کے کولپس کے لیے دستیاب ہیں۔

ساکن اور حرکت پذیر جبڑے دونوں فلیٹ سطح یا نالیدار ہو سکتے ہیں۔ عام طور پر، جبڑے کی پلیٹیں اعلیٰ مینگنیج اسٹیل سے بنی ہوتی ہیں جو کہ پہننے کا غالب مواد ہے۔ ہائی مینگنیج سٹیل کے طور پر بھی جانا جاتا ہےہیڈفیلڈ مینگنیج اسٹیل، ایک اسٹیل جس میں مینگنیج کا مواد بہت زیادہ ہے اور جس میں موجود ہے۔austentic خصوصیات. اس طرح کی پلیٹیں نہ صرف انتہائی سخت ہوتی ہیں بلکہ استعمال کے ساتھ کافی نرم اور کام کرنے والی بھی ہوتی ہیں۔

ہم جبڑے کی پلیٹیں 13%، 18% اور 22% درجات میں مینگنیج کے ساتھ 2%-3% تک کرومیم کے ساتھ پیش کرتے ہیں۔ ہمارے اعلی مینگنیج جبڑے کے مرنے کی خصوصیات کے نیچے دیے گئے جدول کو چیک کریں:

بلو بارز کی دھات کاری

آپ کی منفرد کرشنگ ضروریات کو پورا کرنے کے لیے SHANVIM کولہو بلو بارز مختلف قسم کے دھات کاری میں دستیاب ہیں۔ دھات کاری کی رینج میں مینگنیج، لو کروم، میڈیم کروم، ہائی کروم، مارٹینسیٹک اور کمپوزٹ سیرامک شامل ہیں۔

جیسا کہ تصویر میں دکھایا گیا ہے، سٹیل کے پہننے کی مزاحمت (سختی) میں اضافہ عام طور پر مواد کی سختی (اثر مزاحمت) میں کمی کے ساتھ ہوتا ہے۔

مینگنیج اسٹیل

austenitic ڈھانچے کے ساتھ مینگنیج اسٹیل کی پہننے کی مزاحمت کام کی سختی کے رجحان سے منسوب ہے۔ اثر اور دباؤ کے بوجھ کے نتیجے میں سطح پر آسٹینیٹک ڈھانچہ سخت ہو جاتا ہے۔ مینگنیج سٹیل کی ابتدائی سختی تقریبا ہے. 20 HRC اثر کی طاقت تقریبا ہے. 250J/cm²

کام کی سختی کے بعد، ابتدائی سختی اس طرح تقریباً تک پہنچ سکتی ہے۔ 50 HRC گہری سیٹ، ابھی تک سخت نہ ہونے والی پرتیں اس اسٹیل کی زبردست سختی فراہم کرتی ہیں۔ کام سے سخت سطحوں کی گہرائی اور سختی کا انحصار مینگنیج اسٹیل کے استعمال اور قسم پر ہوتا ہے۔

مینگنیج اسٹیل کی ایک طویل تاریخ ہے۔ آج، یہ سٹیل زیادہ تر کولہو کے جبڑوں، کونز کو کچلنے اور کرشنگ شیل (مینٹلز اور باؤل لائنرز) کے لیے استعمال ہوتا ہے۔ امپیکٹ کولہو میں، کم کھرچنے والے اور بہت بڑے فیڈ میٹریل (جیسے چونا پتھر) کو کچلتے وقت صرف مینگنیج بلو بارز استعمال کرنے کی سفارش کی جاتی ہے۔

کروم اسٹیل

کروم اسٹیل کے ساتھ، کاربن کیمیائی طور پر کرومیم کاربائیڈ کی شکل میں جڑا ہوا ہے۔ کروم اسٹیل کی پہننے کی مزاحمت ہارڈ میٹرکس کے ان سخت کاربائیڈز پر مبنی ہے، جس کے تحت نقل و حرکت کو آفسیٹ سے روکا جاتا ہے، جو اعلیٰ درجے کی طاقت فراہم کرتا ہے لیکن ساتھ ہی ساتھ کم سختی بھی۔

مواد کو ٹوٹنے والے بننے سے روکنے کے لیے، بلو بارز کو گرمی سے علاج کرنا چاہیے۔ اس طرح یہ مشاہدہ کیا جانا چاہئے کہ درجہ حرارت اور اینیلنگ ٹائم پیرامیٹرز بالکل درست ہیں۔ کروم اسٹیل میں عام طور پر 60 سے 64 HRC کی سختی اور 10 J/cm² کی بہت کم اثر قوت ہوتی ہے۔

کروم سٹیل بلو بارز کو ٹوٹنے سے روکنے کے لیے، فیڈ میٹریل میں کوئی اٹوٹ عناصر نہیں ہو سکتے۔

SHANVIM Chorme Blow Bars عناصر

| ہائی کروم کاسٹنگ میٹریل کیمیکل کمپوزیشن | |||||||||

| کوڈ ایلیم | Cr | C | Na | Cu | Mn | Si | Na | P | HRC |

| KmTBCr4Mo | 3.5-4.5 | 2.5-3.5 | / | / | 0.5-1.0 | 0.5-1.0 | / | ≤0.15 | ≥55 |

| KmTBCr9Ni5Si2 | 8.0-1.0 | 2.5-3.6 | 4.5-6.5 | 4.5-6.5 | 0.3-0.8 | 1.5-2.2 | 4.5-6.5 | / | ≥58 |

| KmTBCr15Mo | 13-18 | 2.8-3.5 | 0-1.0 | 0-1.0 | 0.5-1.0 | ≤1.0 | 0-1.0 | ≤0.16 | ≥58 |

| KmTBCr20Mo | 18-23 | 2.0-3.3 | ≤2.5 | ≤1.2 | ≤2.0 | ≤1.2 | ≤2.5 | ≤0.16 | ≥60 |

| KmTBCr26 | 23-30 | 2.3-3.3 | ≤2.5 | ≤2.0 | ≤1.0 | ≤1.2 | ≤2.5 | ≤0.16 | ≥60 |

مارٹینسٹک اسٹیل

Martensite ایک مکمل طور پر کاربن سیر شدہ قسم کا لوہا ہے جو فوری ٹھنڈک کے ذریعے بنایا جاتا ہے۔ یہ صرف بعد میں گرمی کے علاج میں ہے کہ مارٹینائٹ سے کاربن کو ہٹا دیا جاتا ہے، جو طاقت اور لباس کی خصوصیات کو بہتر بناتا ہے. اس اسٹیل کی سختی 44 سے 57 HRC اور اثر کی طاقت 100 اور 300 J/cm² کے درمیان ہے۔

اس طرح، سختی اور جفاکشی کے حوالے سے، martensitic اسٹیلز مینگنیج اسٹیل اور کروم اسٹیل کے درمیان پڑے ہیں۔ ان کا استعمال اس صورت میں کیا جاتا ہے جب مینگنیج اسٹیل کو سخت کرنے کے لیے اثر کا بوجھ بہت کم ہو، اور/یا اچھی لباس مزاحمت کے ساتھ ساتھ اچھے اثرات کے تناؤ کی مزاحمت کی ضرورت ہو۔

سیرامک کمپوزائٹس کے ساتھ میٹل میٹرکس

میٹل میٹرکس کمپوزٹ، میٹل میٹرکس کی اعلی مزاحمت کو انتہائی سخت سیرامکس کے ساتھ جوڑیں۔ سیرامک کے ذرات سے بنے غیر محفوظ پرفارم اس عمل میں تیار ہوتے ہیں۔ دھاتی پگھلا ہوا ماس غیر محفوظ سیرامک نیٹ ورک میں داخل ہوتا ہے۔ تجربہ اور علم کاسٹنگ کے عمل کے لیے خاص ہے جس میں دو مختلف مواد - 7.85 g/cm³ کی موٹائی کے ساتھ اسٹیل اور 1-3 g/cm³ کی موٹائی کے ساتھ سیرامک - کو یکجا کیا جاتا ہے اور اس میں مکمل دراندازی ہوتی ہے۔

یہ امتزاج بلو بارز کو خاص طور پر پہننے کے لیے مزاحم بناتا ہے لیکن ساتھ ہی ساتھ بہت اثر مزاحم بھی۔ سیرامکس کے شعبے سے کمپوزٹ سے بنی بلو بارز کے ساتھ، ایک سروس لائف جو کہ مارٹینسیٹک اسٹیل سے تین سے پانچ گنا زیادہ ہے حاصل کی جاسکتی ہے۔